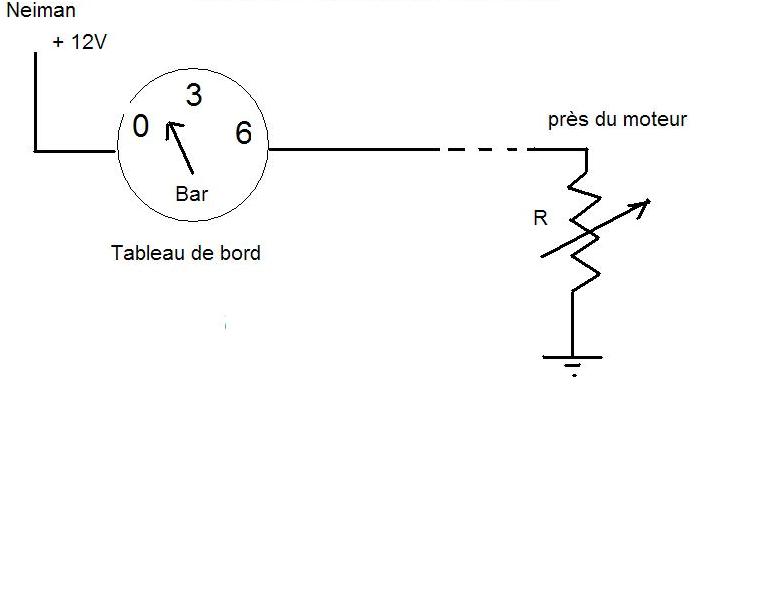

Le capteur de pression d’huile vissé sur la rampe de distribution d’huile en sortie de la pompe, a pour rôle de transformer la pression du lubrifiant (P bar) en une valeur de résistance électrique R (ohms). Cette résistance, connectée en série avec le cadran (milliampèremètre) au tableau de bord, module le courant traversant ce circuit :

|

Schéma de principe

|

Quand la pression est faible (1 bar), R est forte (200 ohms), le courant est faible, l’aiguille du cadran dévie peu. Quand la pression est forte (5 bar), R est faible (35 ohms), le courant est plus fort, l’aiguille dévie plus.

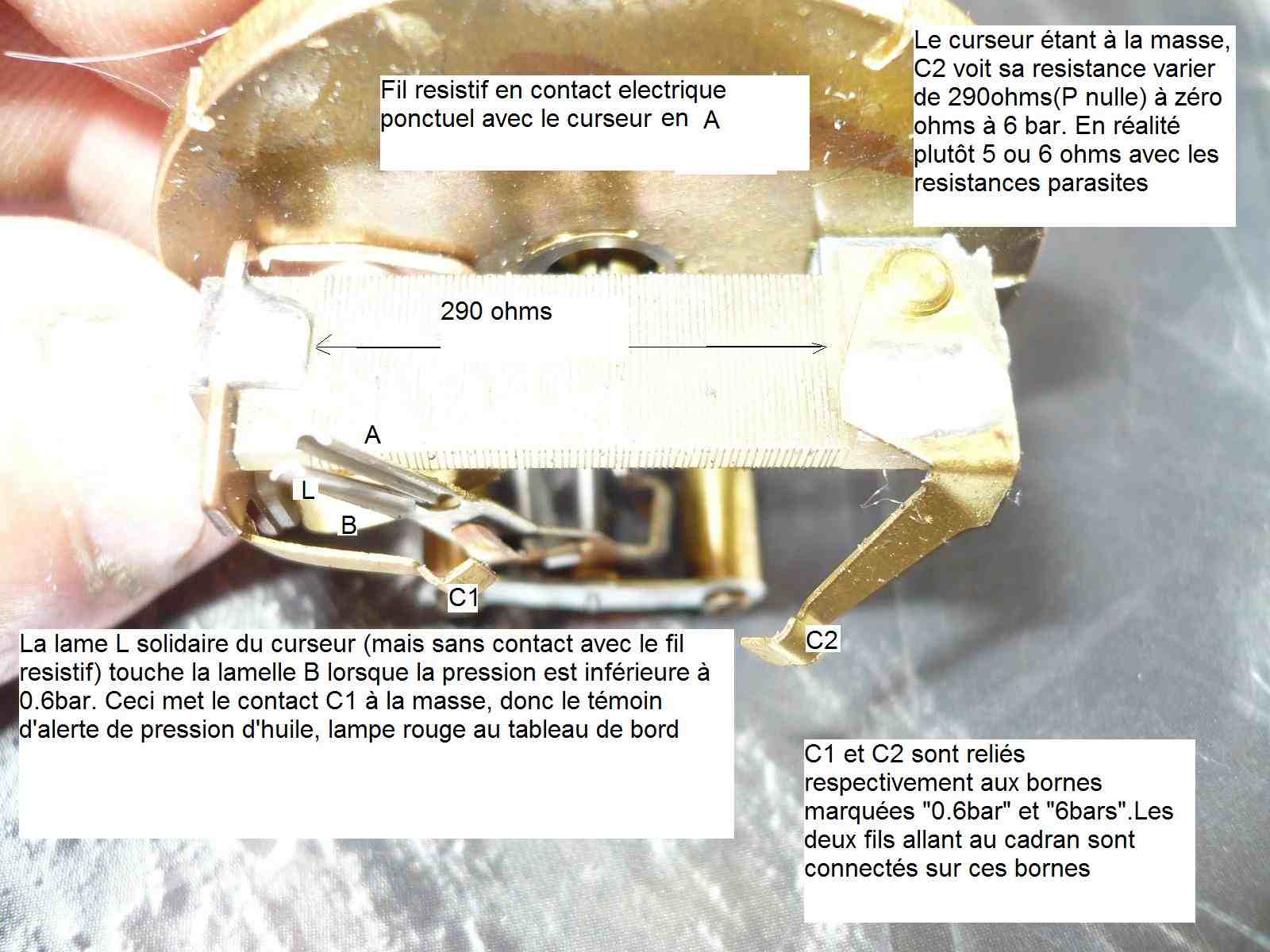

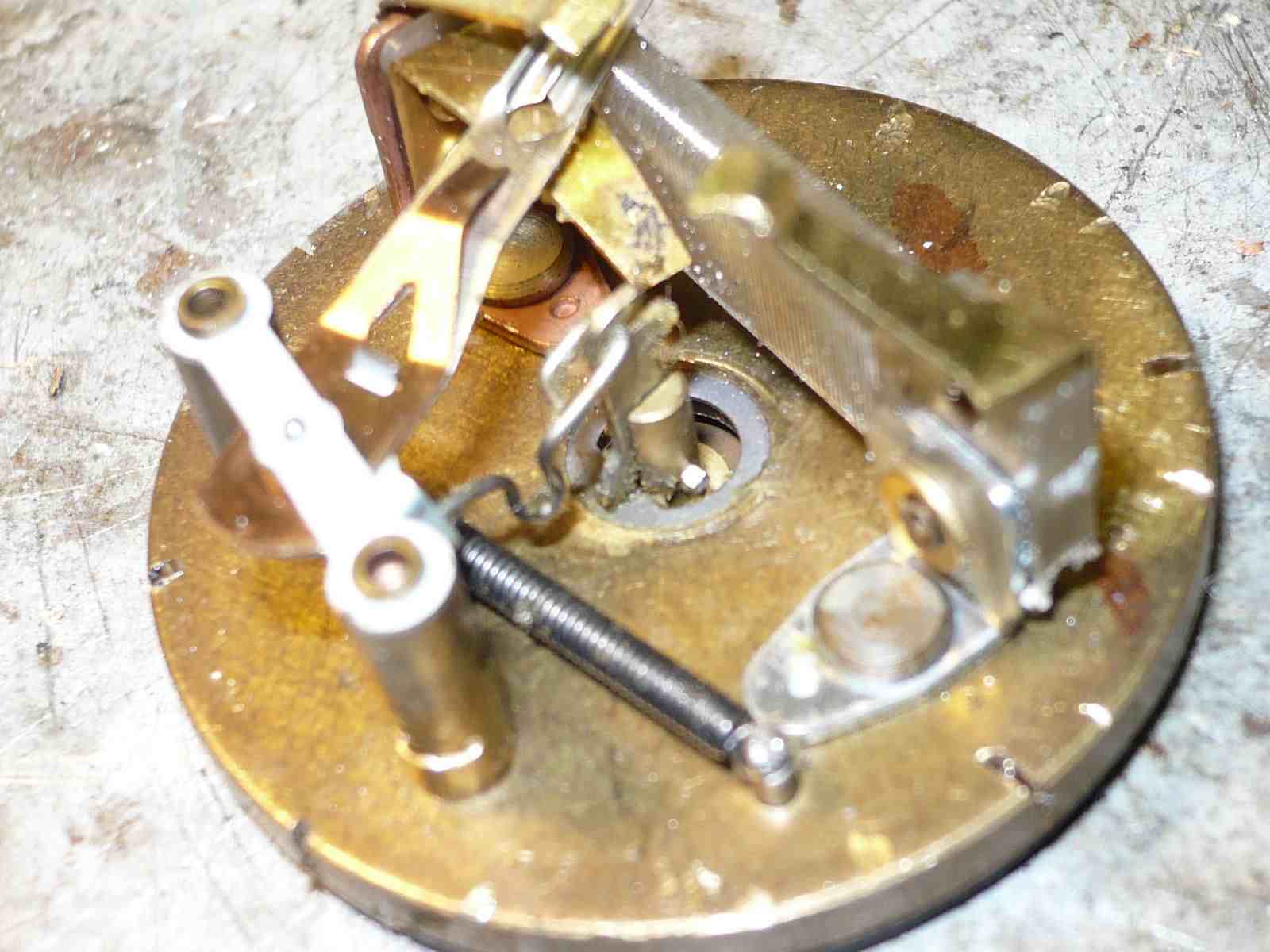

En découpant à la scie à métaux la base du capot, on trouve ces éléments :

|

Vue d’ensemble d’un capteur

ouvert

|

Le carter a un filetage M14X150 avec au centre un conduit de diam 2mm. Dans ce conduit circule une tige en laiton de longueur 10mm.

Mon hypothèse est que cette tige est une sécurité pour limiter le débit de fuite en cas de membrane percée.

|

Empilage

|

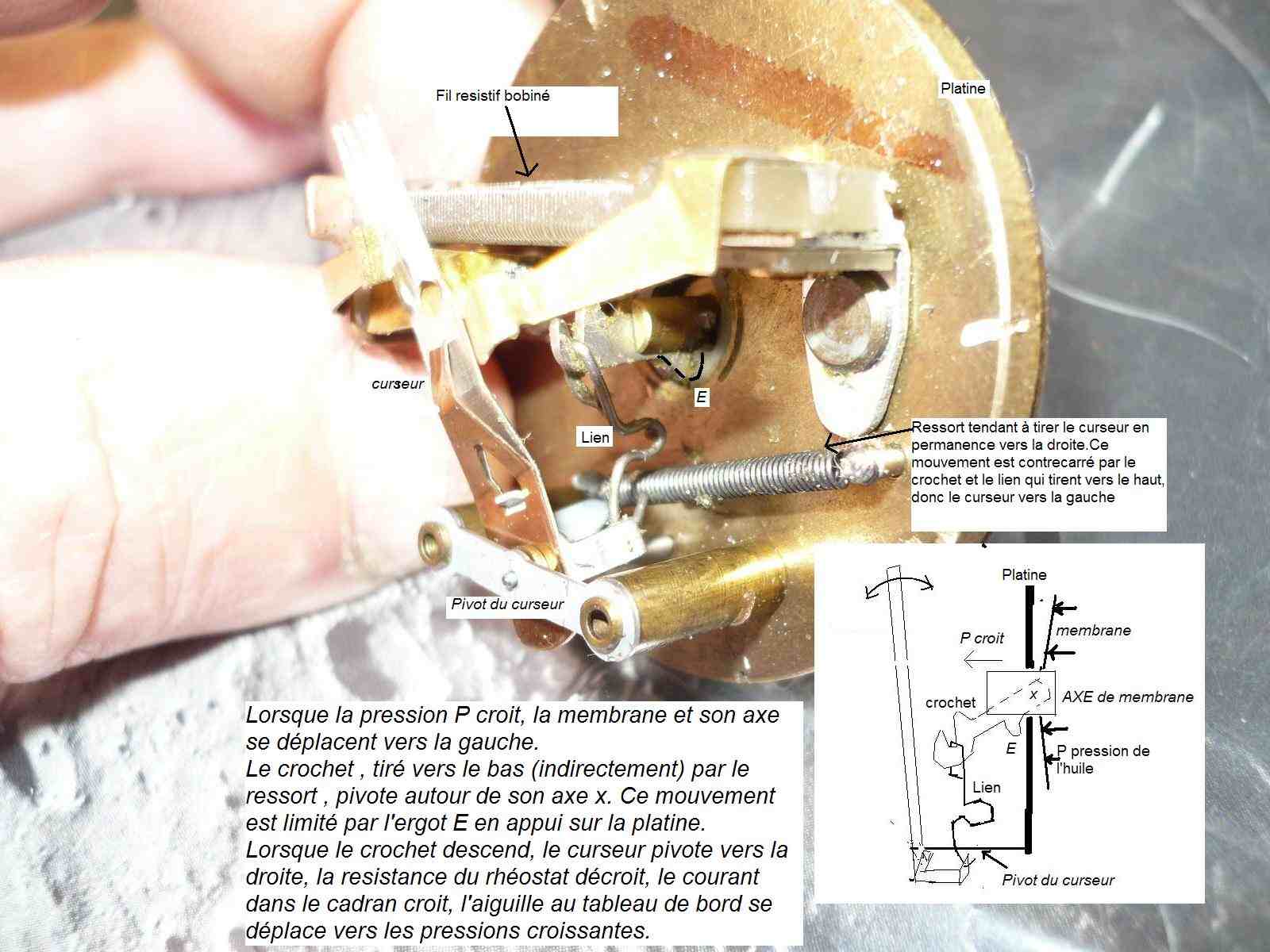

Ensuite c’est une membrane métallique gaufrée (rappel le look d’une capsule de Vidi de baromètre) et son joint torique. Au centre de la membrane on trouve un axe de diam 3mm, fendu. Dans cette fente on trouve un crochet articulé, avec un ergot, le tout pénétrant au centre de la platine.

Le diamètre utile de la membrane est 34mm, surface 9cm².

FONCTIONNEMENT

L’huile pénètre dans la chambre fermée par la membrane et pousse celle-ci contre la platine. Ce mouvement de translation de l’axe de la membrane va être transformé en déplacement du curseur du potentiomètre dans un plan perpendiculaire. Avant d’étudier cette transformation, on notera une subtilité liée au profil de la platine qui est conique coté membrane.

|

Platine conique

|

Cette conicité permet de réduire la force générée dans les hautes pressions, par diminution de la surface effective.

|

Resistance variable

|

La résistance bobinée a son extrémité gauche à la masse et son extrémité droite connectée à la borne de sortie "6bar", elle même reliée par un fil au cadran. Le curseur étant relié à la masse, la résistance mesurée entre la borne de sortie et la masse varie de 290 ohms (curseur à gauche, P=0) à 0 ohms (en réalité environ 5 ohms dus aux résistances parasites) quand le curseur est à droite, à 6bar.

Le concepteur a astucieusement mis le curseur en précontrainte au moyen d’un ressort. Ce ressort est accroché sur un point d’ancrage mobile, solidaire de l’axe de pivot, à gauche de cet axe.

|

Cinématique du système

|

|

Platine 1

|

|

Platine 2

|

Le mouvement de rappel vers la droite du curseur est contrarié par la chaine : lien-crochet-ergot-axe de membrane qui, en tirant vers le haut, maintient le curseur en butée à gauche lorsque la pression est nulle.

Lorsque P augmente, l’axe de la membrane pénètre un peu plus dans la chambre de la résistance. L’ergot E se déplaçant, il autorise la rotation du crochet vers le bas, celui-ci étant tiré par le lien lui même fixé sur un point d’accrochage à gauche du pivot du curseur.

Le fait que cette "usine à gaz" mécanique fonctionne encore après des dizaines d’années est à mettre au crédit du savoir faire de Jaeger dans les mouvements d’horlogerie...

RELEVE DES COURBES CARACTERISTIQUES

Dans ce qui suit on effectue différentes mesures afin de s’assurer de l’exactitude de la pression lue au cadran.

La référence est fournie par un manomètre à aiguille branché directement sur le circuit d’huile. Tout manomètre acceptant 6 bar ou plus, que ce soit pour l’eau ou l’air, conviendra. On se débrouille comme on peut pour connecter ce mano de façon étanche sur une embase filetée M14X150 récupérée sur un vieux capteur.

|

Manomètre de pression d’huile

|

Lors des relevés moteur tournant, noter Pbar, Nt/mn et la température approximative de l’huile.

Ces couples de valeurs peuvent alors être comparés, dans des conditions de température équivalente, aux valeurs lues au tableau de bord.

Si l’on constate des différences notables (disons supérieures à 10%), il faut examiner les deux maillons de la chaine : capteur et cadran.

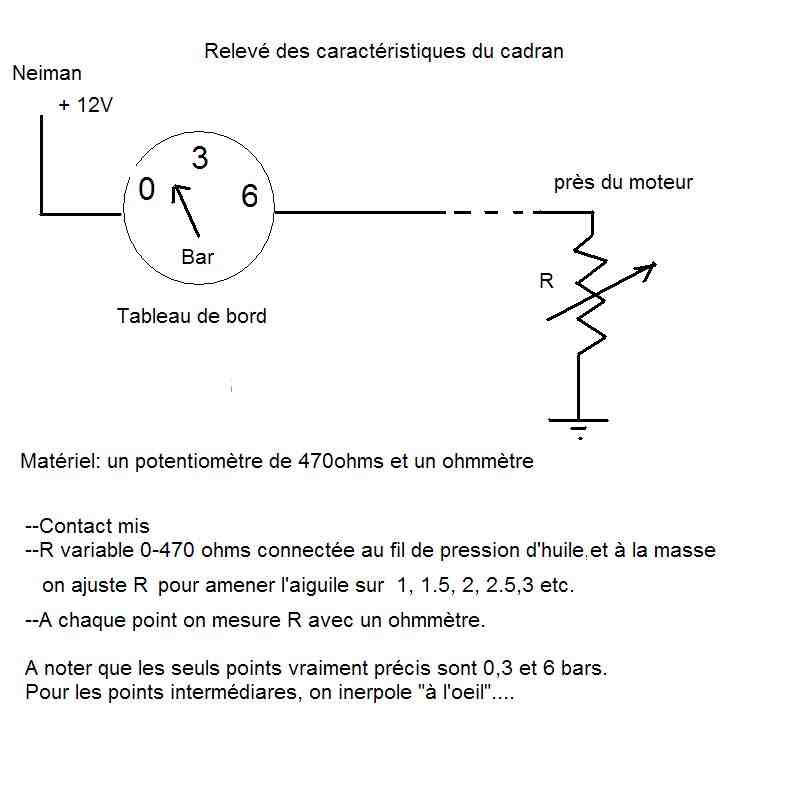

Relevé des caractéristiques du cadran

L’objectif est de tracer la courbe de la pression lue en fonction de la résistance R simulant la valeur du capteur. On connecte une résistance variable(synonymes : potentiomètre, potard, rhéostat)entre le fil relié à la borne "6bar" du capteur et la masse.

|

Relevé du cadran

|

On met le contact (pour alimenter le cadran en 12V) et en faisant varier R, on amène l’aiguilles sur les valeurs 0.5, 1 , 1.5 , 2 .......6 bar.

A chaque point on déconnecte le fil et mesure R avec un ohmmètre.

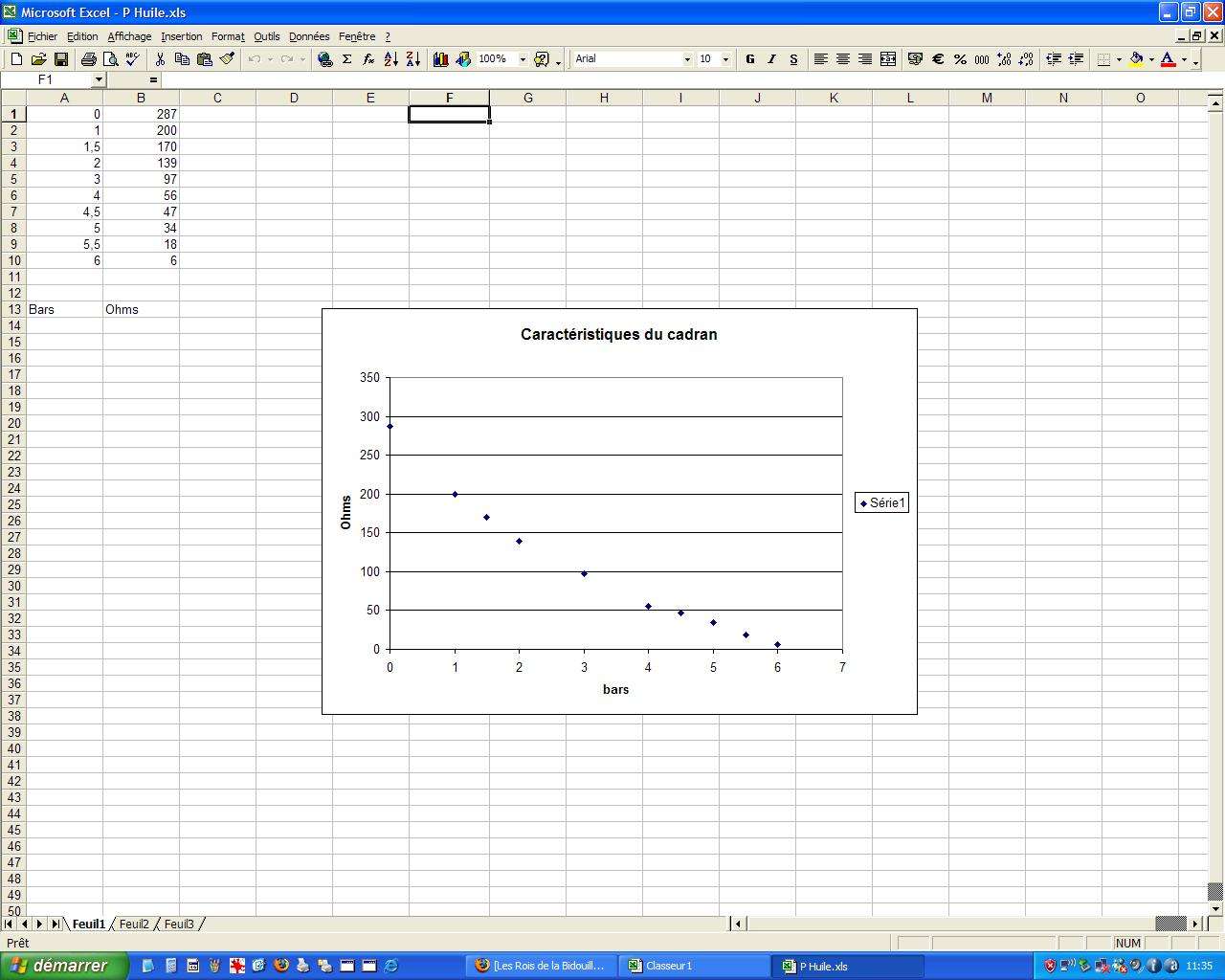

Enfin on trace la courbe

|

Caractéristique cadran

|

RELEVE DES CARACTERISTIQUES DU CAPTEUR

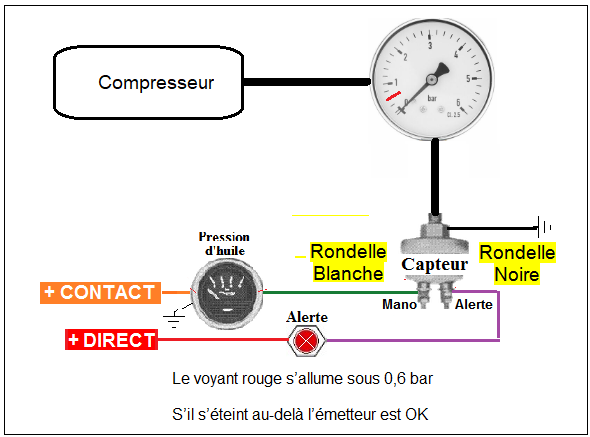

On connecte le capteur à un compresseur d’air capable de monter à 6 bars (ou sur l’eau de ville si elle atteint 6 bar).

|

Courbe P/Rcapteur

|

On connecte un ohmmètre entre la borne "6bar" et la masse du capteur, puis on relève les couples P/R.

On reporte ces points sur la courbe caractéristique du cadran. S’ils s’éloignent trop de la courbe, on peut suspecter un capteur de spécifications incompatibles avec celles du cadran (mauvais appariement) ou un capteur fatigué.

La seule solution est l’échange du capteur car sa réparation est inenvisageable (ou alors expliquez nous comment vous avez réussi !!)

ESSAI SANS DEPOSE DU CAPTEUR

Sur un moteur Cléon-alu (1600) la dépose du capteur nécessite de sacrifier une clé plate de 19mm(ou parfois 17mm), sectionnée à une longueur de 3cm environ ou alors tordue pour créer un déport. Pour relever les caractéristiques Nt/mn/R d’un capteur en place, on déconnecte le fil arrivant à la borne "6bar" et on connecte un ohmmètre entre cette borne et la masse.

Moteur tournant on relève les couples : Nt/mn et R ohms.

APPARIEMENT CAPTEUR/CADRAN

Cela peut se faire à l'eau sous pression comme ci dessus ou à l'air comprimé.

Il suffit d'un compresseur muni d'un manomètre.

1) Réglez le régulateur de pression du compresseur à 0,5 bar.

Merci à Richard RG de Team R8