Notes sur la transformation d’un moteur 1600 en 1800 --par Nanard289

dimanche 23 février 2014.***Pour revenir à la page d’accueil** ICI

PRÉAMBULE

Ces notes sont une copie des courriers échangés avec mon ami Bernard, mécanicien/metteur au point sympathique, compétent et imaginatif.

Il aurait été dommage de les garder pour moi seul, d’où cette publication.

Un de ses sites est

http://nanard289.unblog.fr/presenta...

Pour mieux comprendre sa démarche dans le choix des composants pour le futur 1800 Alpine destiné à l’un de ses amis, il faut savoir :

— qu’il est l’heureux propriétaire d’une superbe Ford Cobra Daytona avec un moteur V8-289 à pedigree (comme l’auto).

— bilingue en anglais, ingénieur de formation, il sait parfaitement utiliser toutes les ressources du Net pour glaner les informations techniques, en particulier aux USA.

— Aux USA, la course automobile (sous de multiples formes) est beaucoup plus populaire qu’en Europe (même plus qu’en Angleterre) et déplace bien plus de spectateurs. D’où bien plus d’argent par les sponsors d’où bien plus de recherche mécanique pour les préparations moteurs, par exemple.

Ce marché énorme autorise l’hyper spécialisation de sociétés telles ARP (vis de bielles ! )impensables en Europe, particulièrement chez nous où l’automobile est suspectée de la rage...

On notera au passage que cette "démocratisation" des pièces de compétition conduit aussi à des prix très intéressants, tel 600$ soit pour 4 bielles en H soit pour 4 pistons type Wyseco.....

QUELS COMPOSANTS SÉLECTIONNER ?

19/12/11 Bonsoir Philippe Toujours intéressant de lire ton reportage chez M. Camus qui nous ouvre une fenêtre avec un beau point de vue sur la métrologie en général. Dans le cadre de la modification d’un moteur Renault de 1600 en 1800cc, le point qui me semble le plus délicat est sans aucun doute l’adaptation de nouvelles chemises dans le bloc moteur. La solution proposée dans ton reportage semble une simple extrapolation des chemises standards sur lesquelles on a augmenté (pas mal) le diamètre interne mais très peu le diamètre externe. Cette solution conduit à utiliser de l’acier (avec ses inconvénients de coef de friction) en remplacement de la fonte d’origine pour maintenir la tenue mécanique à un niveau acceptable. C’est d’ailleurs le principe qui avait été initialement développée par Marc Mignotet ... dans les années soixante dix. Indépendamment des problèmes d’ovalisation et de conicité que tu as pu observer, on ne peut pourtant pas dire que les chemises MécaPart - bien que de conception ancienne - soient particulièrement bon marché. Les problèmes d’augmentation de la cylindrée des moteurs en général sont depuis longtemps fort bien maitrisés outre Atlantique (c’est souvent celui qui a le plus gros moteur qui va le plus vite) et chaque moteur possède sa ou ses versions "strockées". Un fabricant - Darton- s’est spécialisé dans la fabrication de chemises humides de type MID (Modular Integrated Deck). Derrière ce nom mystérieux se cache une technique intéressante où la collerette supérieure de la chemise est guidée dans la partie supérieure du bloc, améliorant ainsi la rigidité de l’ensemble et où un acier spécial à haute teneur en carbone est utilisé pour conserver un bon coef de friction (le lien de la documentation est noté ci-dessous). Comme je suis aussi en train de préparer un moteur de 1800 avec des chemises américaines Darton, je ne manquerai pas de t’envoyer quelques photos - histoire de comparer les plus et les moins - quand ma réalisation sera terminée. Bon courage pour la suite. Amicalement Bernard Darton http://www.dartonsleeves.com/Honda%...

24/12/11

Bonsoir Philippe Pour revenir au sujet principal, lorsque j’ai envisagé la construction d’un 1800 il me semblait que si les bases du bloc 807 Renault étaient convenables, les pistons et les chemises proposés sur le marché européen étaient chers et obsolètes. Je suis donc parti prospecter sur le marché US (avec Internet c’est commode) à la recherche de pièces de conception plus moderne qui paradoxalement sont aussi meilleur marché ! Je dois également avouer que dans ce projet, j’ai avec mon ami Dreyfus un allié important puisqu’il dispose (encore pour quelques temps) d’un parc de machines outils à commandes numériques balayant ainsi d’un revers de main tous les petits problèmes d’usinage inhérents à chaque adaptation. Pour rendre compte à tes lecteurs des solutions que j’ai adoptées, je t’enverrai par mail les photos ou documents explicatifs qui aideront à la compréhension. J’ai commencé par rechercher des chemises humides (c’est à dire directement au contact avec le liquide de refroidissement) qui soient facilement adaptables sur le bloc Renault. Après bien des hésitations, j’ai finalement sélectionné des chemises Darton pour bloc moteur Honda B18 (dont l’alésage d’origine est de 81mm). Bien sur, ces chemises sont à réusiner au niveau du diamètre externe de l’embase, du diamètre de la collerette et de la hauteur pour rendre le montage possible sur le bloc Renault. Ces chemises Darton (dites MID) en fonte aciérée centrifugée offre un bon compromis entre la tenue mécanique et coefficient de frottement. Le diamètre de la collerette supérieure est suffisamment grand pour prendre appui sur le haut du bloc (qu’il faut également légèrement aléser sur 13mm de haut) contribuant ainsi à rendre la chemise beaucoup plus solidaire du bloc que dans sa conception initiale où elle n’est guidée que par la base. L’étanchéité de la chemise est maintenant réalisée par trois joints toriques disposés sur la partie du fut qui s’emboite dans le bloc (voir photo) et non plus comme d’origine par un petit joint en papier sous la base. La base du bloc où s’emboite le fût de la chemise est réalésée à 86mm au lieu des 82,5mm d’origine (le diamètre initial interne de la chemise Darton est de 81,7mm). Darton autorise un alésage de ces chemises allant jusqu’à 85mm. Comme j’ai du réduire la base du fut de 2mm je ne dépasserai pas 83mm d’alésage (avec une course de 84, ça nous donne une cylindrée 1817cc). C’est me semble t-il un bon compromis entre le 1796 et le 1860. La rectification du diamètre interne des chemises est à réaliser après leur mise en place, conformément aux recommandations Darton. Une plaque de maintient des chemises très rigide est à boulonner sur le bloc pour l’opération de rectification, garantissant ainsi une géométrie rigoureuse. Le lien ci-joint décrit les différentes phases de la procédure d’installation. Pour le bloc 807 Renault, ça commence à la page 5 puisqu’il n’y a pas à défoncer les chemises sèches qui équipent d’origine le bloc Honda. Le choix des bielles et des pistons (réalisé dans le même esprit) est à suivre.

1/1/2012

La presentation du projet : "Préambule à la transformation d’un moteur de 1600S en 1800

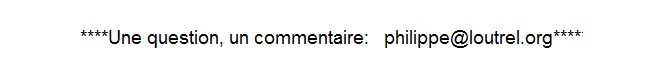

Une fois le choix de la chemise et sa façon de la mettre en place arrêté, restait à définir la bielle et son piston. La solution de facilité aurait été d’installer un jeu de piston du kit 1796 traditionnel mais la bielle d’origine avec son ratio longueur/course de 1,625 et les pistons avec leurs gros segments ne me séduisaient pas vraiment. On allait donc aussi essayer d’améliorer les choses de ce coté. Dans la recherche des performances, on a souvent grand intérêt à adopter une bielle longue avec un ratio L/C autour de 1,8 pour d’une ... lire la suite, avec les croquis, dans

3/1/12 Bonjour Philippe

Tu trouveras ci-dessous mes réponses à tes questions (quand j’ai pu répondre)

ton

axe de piston est passé de 21mm à combien ?

ton

axe de piston est passé de 21mm à combien ?

Les pistons retenus ont d’origine un axe de 19mm mais j’envisage de les réaléser pour passer à 20 ou 21mm et décaler légèrement l’axe du centre.

D’autre

part , le piston choisi semble avoir un racleur classique, c’est à dit

non dégagé à la hauteur de l’axe ? Quelle épaisseur les segments

sur ce piston ? En acier j’imagine pour le coup de feu et fonte

l’étanchéité ?

D’autre

part , le piston choisi semble avoir un racleur classique, c’est à dit

non dégagé à la hauteur de l’axe ? Quelle épaisseur les segments

sur ce piston ? En acier j’imagine pour le coup de feu et fonte

l’étanchéité ?

La photo jointe est une photo de catalogue et ne correspond pas forcément à la réalité. Je t’enverrai la photo des vrais dès que je les reçois (la semaine prochaine si tout va bien). Il y a au moins deux fournisseurs qui proposent ce piston : Wiseco et CP. Le piston CP est du type forgé en X (le top) mais aussi nettement plus cher.

J’ai

noté plusieurs minis gorges au dessus du segment coup de feu sur les

pistons modernes. On m’a dit que c’était contre le cliquetis !!??

Que penses tu de cet argument ?

J’ai

noté plusieurs minis gorges au dessus du segment coup de feu sur les

pistons modernes. On m’a dit que c’était contre le cliquetis !!??

Que penses tu de cet argument ?

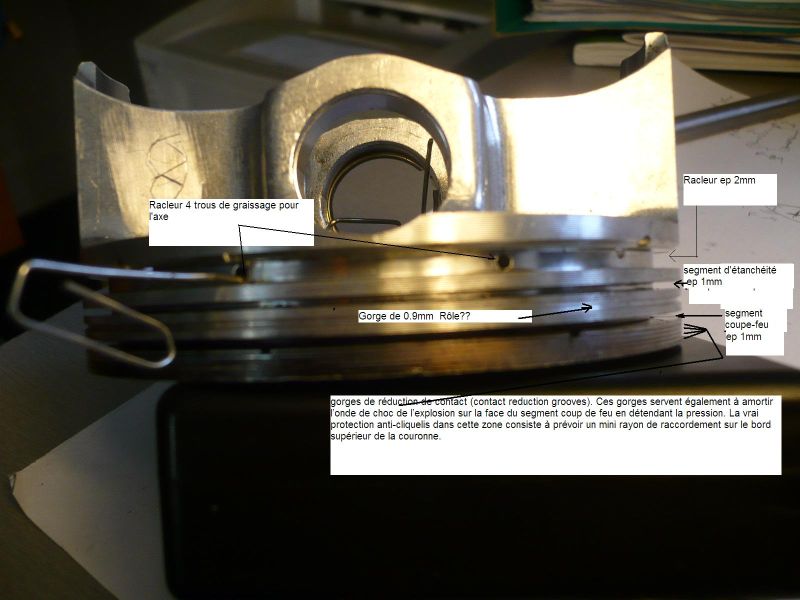

L’appellation anti-cliquelis (que les américains appellent anti detonation groove) est à mon humble avis impropre. Le fabricant de pistons CP - qui est avec Mahle à la pointe de la technologie - parle plus précisément de gorges de réduction de contact (contact reduction grooves). Ces gorges servent également à amortir l’onde de choc de l’explosion sur la face du segment coup de feu en détendant la pression. La vrai protection anti-cliquelis dans cette zone consiste à prévoir un mini rayon de raccordement sur le bord supérieur de la couronne.

Je te remets le fichier de mon préambule (sous format .doc) dans lequel j’ai ajouté une ou deux précisions.

5/1/12

Bonjour Philippe

Quelques précisions complémentaires concernant les pistons Wiseco de

83mm que je

viens de recevoir :

L’épaisseur du segment coup de feu (ou coupe

feu selon que tu sois flic ou

pompier) est de 1.00mm (acier au chrome)

L’épaisseur du segment coup de feu (ou coupe

feu selon que tu sois flic ou

pompier) est de 1.00mm (acier au chrome)

L’épaisseur du segment de compression est de

1.20mm (acier ductile)

L’épaisseur du segment de compression est de

1.20mm (acier ductile)

Le segment racleur est en trois parties (deux

joues en sandwich avec un

accordéon en bronze)

Le segment racleur est en trois parties (deux

joues en sandwich avec un

accordéon en bronze)

Sur ce modèle, la gorge du racleur ne

communique pas avec l’axe du piston.

Sur ce modèle, la gorge du racleur ne

communique pas avec l’axe du piston.

La hauteur de compression exacte est de 28,40mm

(distance entre l’axe et le

bord de la couronne)

La hauteur de compression exacte est de 28,40mm

(distance entre l’axe et le

bord de la couronne)

Le diamètre de l’axe est de 19.00mm (il est

malgré tout assez épais et pèse

88g)

Le diamètre de l’axe est de 19.00mm (il est

malgré tout assez épais et pèse

88g)

La hauteur du dome est de 2.50mm

La hauteur du dome est de 2.50mm

le poids est de 374g complet (avec clips,

segments et axe) et est à comparer

avec le piston d’origine du 1600S (en 77mm d’alésage) qui pèse 476g,

soit un

gain net de 102g ... par piston !

Ce piston initialement prévu pour un moteur de 350cc unitaire peut

prendre 10

000tr/mn !

le poids est de 374g complet (avec clips,

segments et axe) et est à comparer

avec le piston d’origine du 1600S (en 77mm d’alésage) qui pèse 476g,

soit un

gain net de 102g ... par piston !

Ce piston initialement prévu pour un moteur de 350cc unitaire peut

prendre 10

000tr/mn !

Amicalement Bernard

10/1/12 de Pascal Letiche ce reportage est vraiment interessant , je suis aussi persuadé qu il y a des choses a faire avec les etats-unis pour celui qui maitrise bien la langue ! il y a la bas un tas de boites qui oeuvrent dans le domaine de la compet auto et avec des tarifs a faire palir !

concernant les chemises Barton ,l operation d alesage sur le haut du bloc n apporte qu un centrage supplementaire ? , l appui de la chemise ce fait toujours au niveau de l embase ?

j ai aussi un projet d augmentation de cylindrée sur base de bloc cleon alu , l alesage est une piste meme si nous restons malheureusement limité par l entraxe des cylindres , a ce sujet , nanard , as tu excentré tes positions de chemises ?

j ai dans mes pieces un vilebrequin de megane 2 litres et je me suis apercu qu il ne faudrait pas grand chose pour qu il rentre dans le bloc cleon alu ! la difference , c est qu on augmente la course de 9mm et qu on arrive facilement a deux litres sans avoir a trop taper dans le bloc .

j ai deja entendu des bruits a ce sujet sur des auto qui courent en VHC , avez vous une experience sur le sujet ?

dans l attente de vous lire. cordialement. pascal Letiche

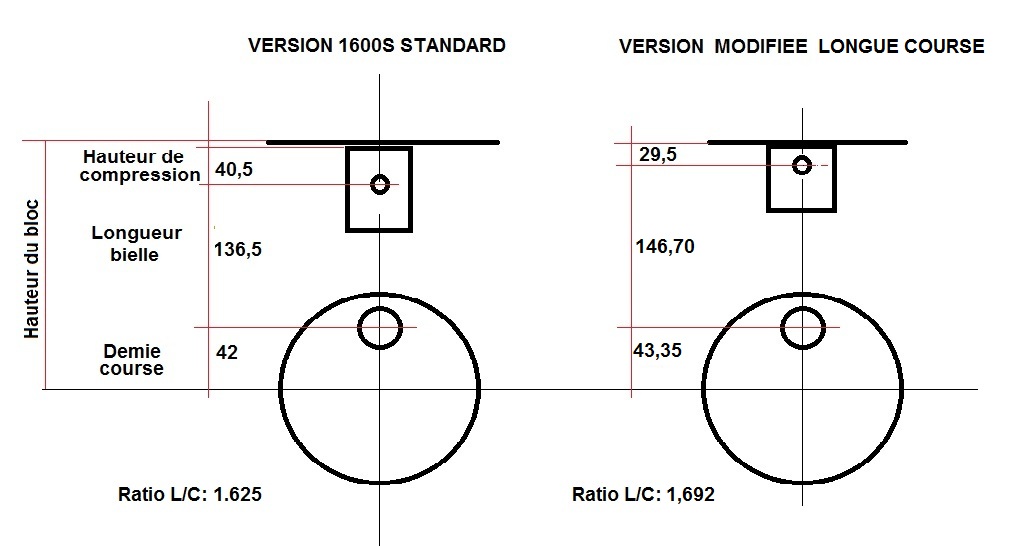

11/1/12 Je te joins le croquis de l’architecture moteur correspondant à la version 2 (course augmentée) et le détail de la rectification excentrique des manetons du vil brequin d’origine qui passe de 48 à 45mm de diamètre (standard de plusieurs constructeurs comme Honda, Mitsubishi, BMW ...) Evidemment, la rectification excentrée nécessite ensuite de refaire un traitement thermique pour conserver la dureté requise des manetons.

Etude d’un piston moderne de compétition en "A"

L’autre point remarquable est la faible hauteur de la couronne, qui permet donc d’utiliser une bielle plus longue, diminuant le stress latéral sur le piston.

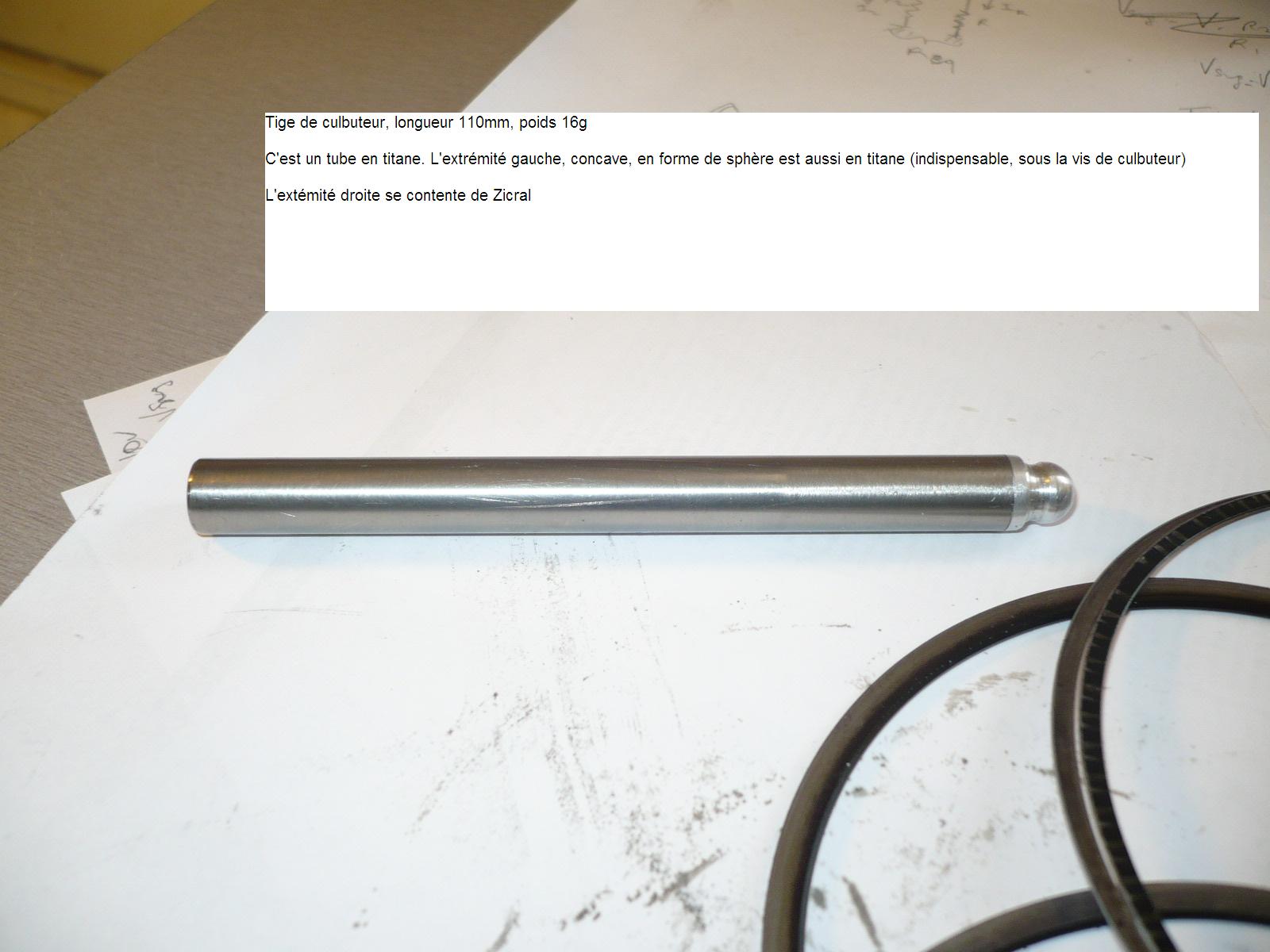

Tige de culbuteur en titane et Zycral

Il est intéressant de noter que l’extrémité de la tige coté poussoir se contente de Zycral alors que le titane est indispensable coté vis de culbuteur !

16grammes pour un tige de 110mm, cela fait rêver !

Notons au passage que la fabrication de telles tiges sur mesure permet de rattraper la diminution de hauteur des cames de nos arbres à cames en général retaillés....

Le 14/1/12

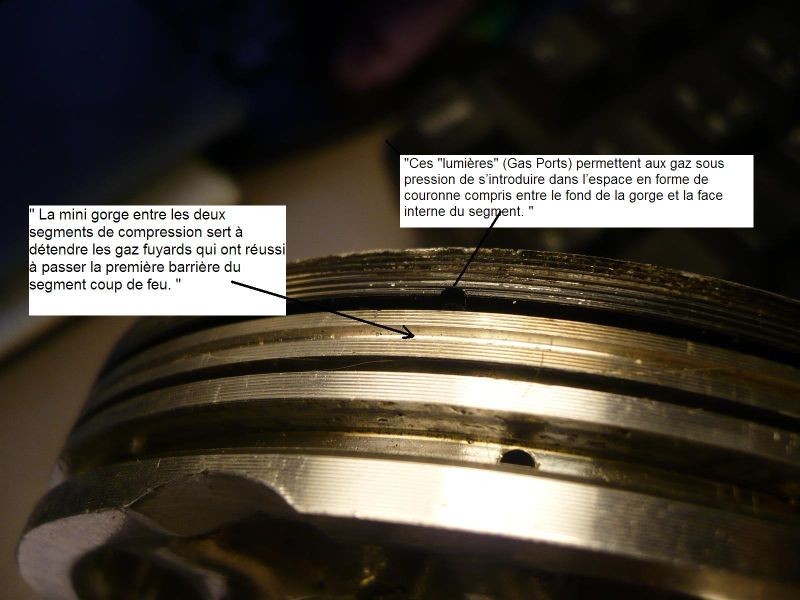

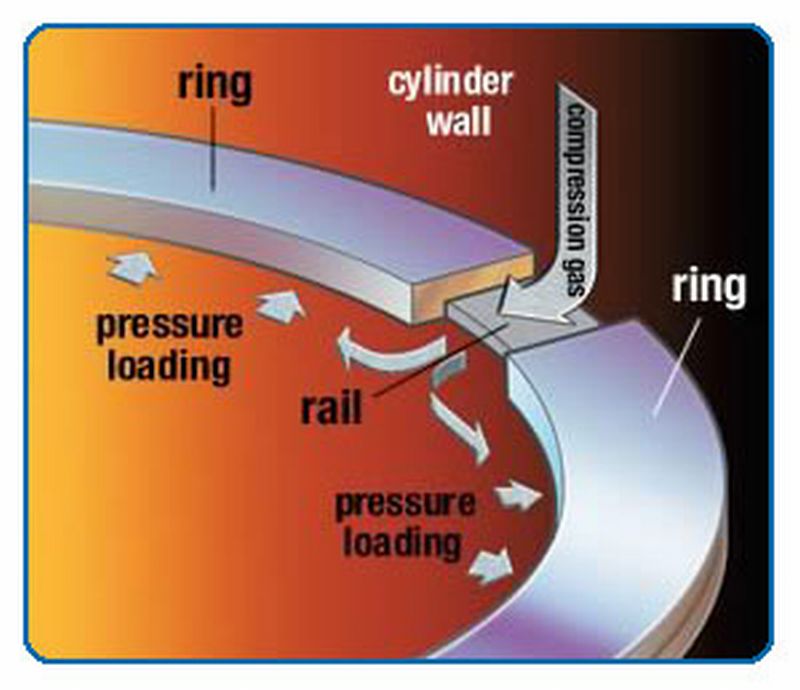

" Dans les progrés apportés par les nouvelles technologies, il faut aussi parler des "gas ports".

Tu auras certainement remarqué que la gorge du segment coup de feu comporte des demis-trous borgnes dans sa partie supérieure qui sont régulièrement espacés.

Ces "lumières" permettent aux gaz sous pression de s’introduire dans l’espace en forme de couronne compris entre le fond de la gorge et la face interne du segment.

Ici, le segment utilisé est à faible tension (c’est à dire qu’il a une faible ouverture au repos entre les becs), minimisant ainsi les frictions du segment sur la paroi du cylindre dans les cycles à faible pression interne (admission et échappement). Dans les phases compression et détente, sous l’effet de l’élévation de la pression qui va se répercuter via les "gas ports" sur le dos du segment, celui-ci va être fortement plaqué sur la paroi du cylindre, améliorant ainsi son étanchéité qui on le répète est naturellement faible mais suffisante dans les autres cycles.

A noter également l’axe du piston dramatiquement raccourci par rapport un piston traditionnel dont le poids a pu être ainsi réduit de 40%.

La mini gorge entre les deux segments de compression sert à détendre les gaz fuyards qui ont réussi à passer la première barrière du segment coup de feu.

On peut rappeler à ce sujet que le fabricant de segments "Total seal" commercialise des segments "sans jeu à la coupe". Je vous laisse le soin de découvrir sur Internet cette astuce qui permet cette prouesse !"

Cette image est extraite de :

http://www.totalseal.com/TechPage.a...

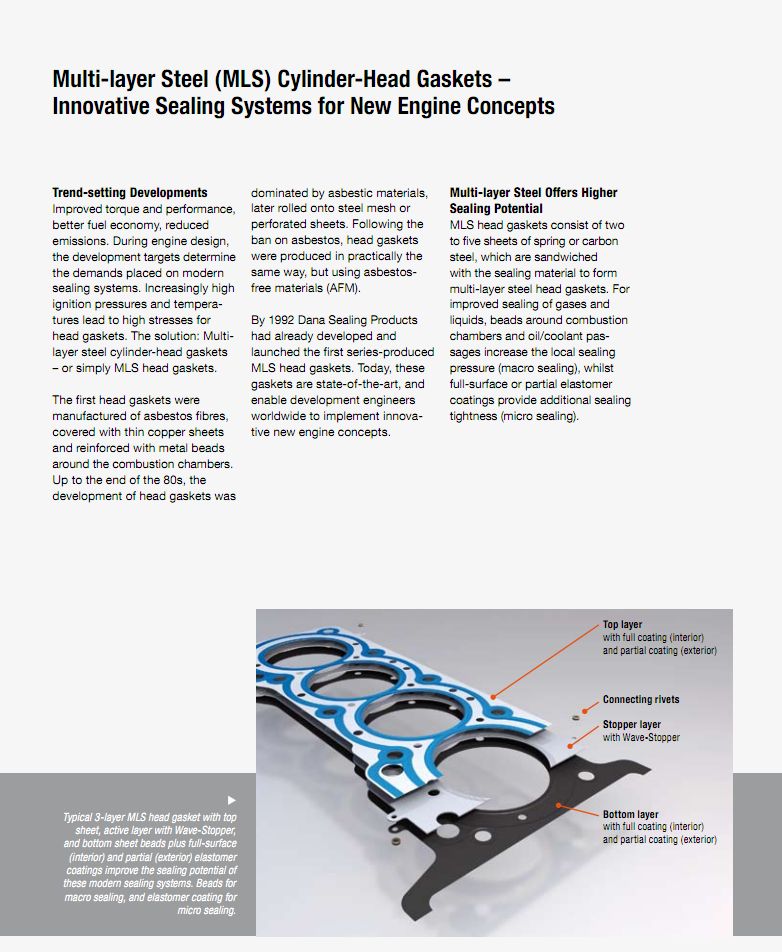

1er Février 2012 Au sujet des joints de culasse MLS mentionnés par Nanard, voici une image

http://www.reinz.de/pictures/39-001...

On trouve des joints MLS aussi chez Federal Mogul :

"Federal-Mogul’s Payen® brand leads the way in the development of high-grade coatings with its multi-layer steel (MLS) gasket range. Payen’s MLS gaskets deliver the rigidity and sealing integrity that today’s lightweight engines need, giving the ultimate sealing every time."

7/2/12

Quelques nouvelles à propos des pistons du moteur 1800 qui continue de se > préparer tranquillement, malgré le froid et l’adversité du moment. Je ne > regrette pas d’avoir fait marche arrière et d’être revenu sur mon choix. > Ces > pistons racing pour moteur Honda peuvent prendre 8000tr/mn en permanence > sans > aucun problème ... à condition évidemment que le reste suive ! Les détails > de > leur adaptation pour la Berlinette sont dans le fichier ci-joint.

La préparation des pistons

Dans la majorité des cas, toute nouvelle pièce

« étrangère » que l’on veut installer dans un moteur

nécessite un minimum d’adaptation. Les pistons que j’ai choisis

rentrent dans cette catégorie. Avant de détailler les travaux

d’adaptation à réaliser, voici une petite présentation de leurs

caractéristiques principales qui sont résumées sur l’étiquette :

Pistons adaptables pour moteur Honda B18C dont l’alésage d’origine fait

81mm.

Alésage : 83mm

Diamètre axe piston : 21mm

Hauteur de compression : 30mm

Rapport de compression corrigé en fonction de la course : 11,6

Epaisseur des segments :

1er : 1mm (segment en acier au chrome)

1er : 1mm (segment en acier au chrome)

2nd : 1,2mm (acier ductile)

2nd : 1,2mm (acier ductile)

Racleur : 2,75mm (segment en trois pièces)

Poids nu : 275g avant modification

Prix du jeu : environ US$ 500 soit 460euros TTC (livraison incluse)

Racleur : 2,75mm (segment en trois pièces)

Poids nu : 275g avant modification

Prix du jeu : environ US$ 500 soit 460euros TTC (livraison incluse)

Suite dans ce fichier .doc avec photos des pistons, fraisage etc..

8/2/12 Oui, l’évaluation des volumes a été grossièrement estimée pour définir le dôme du piston dont nous avions besoin (environ entre 5 et 7 cc). Le rapport de compression recherché se situe autour de 11,3 à 1. Le volume de la chambre de combustion requis (environ 45cc pour une cylindrée unitaire de 465cc) sera ajusté en rectifiant éventuellement la culasse après la mise en place des grosses soupapes et l’embrèvement de la chasse en Vé. Dans le cas contraire (c’est à dire s’il nous manque de cc) nous aurons aussi la possibilité de choisir un joint de culasse plus épais ou de réaléser le pied de bielle de façon décentrée pour augmenter le volume au PMH mais ce n’est pour l’instant pas envisagé puisque pour obtenir l’effet de pincement des gaz maximum, il nous faut un jeu entre 4 et 5/10ème entre la chasse et le dôme du piston. L’augmentation de la cylindrée d’origine de presque 20% associée à l’augmentation du régime moteur (encore +20%) nécessitent évidemment d’agrandir les conduits et les diamètres des soupapes pour faire transiter des volumes de gaz sérieusement revus à la hausse. Il est généralement admis qu’il est préférable d’avoir des levées de soupapes d’admission ne dépassant pas le quart de leur diamètre plutôt que d’essayer de compenser une section un peu faible par une plus grande levée. L’arbre à cames sera lui aussi adapté et spécifique à la nouvelle cylindrée du moteur et sera retaillé par les Ets Techniprofil.

Le 29/2/12

Ce documents sur les chemises Darton et l’usinage du bloc à prévoir :

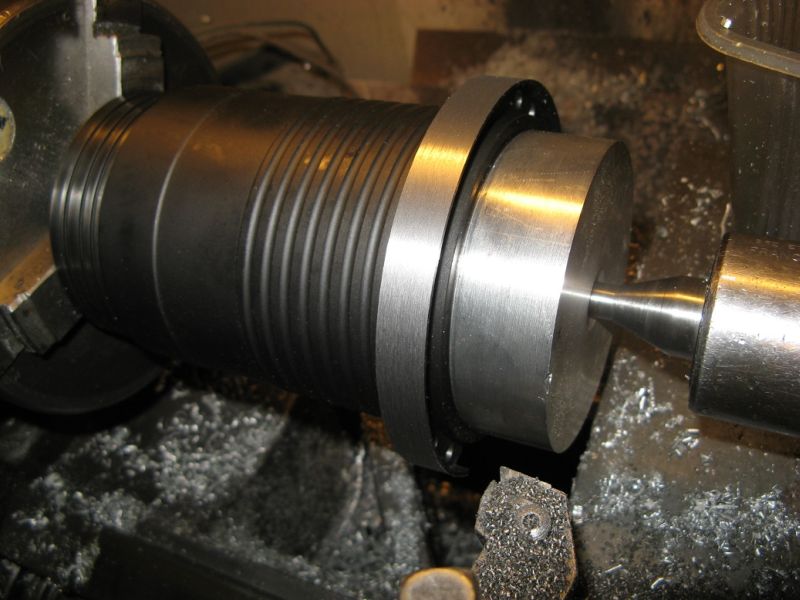

Cette photo en est extraite :

Le 17/3/12

"Un petit mot et quelques images pour suivre les dernières étapes de la restauration de la "Berlinette de Dreyfus". Le moteur a été remis en place dans un nouveau compartiment moteur maintenant fort bien isolé avec ses nouvelles bielles en acier forgé. A ce propos, j’ouvre ici une parenthèse pour rappeler qu’il ne sert à rien de monter des vis de tête de bielle performantes (genre ARP 2000) si c’est pour les serrer au couple d’origine tel que préconisé par le constructeur. Pour un moteur dont on se propose d’augmenter le régime, il convient de majorer ce couple pour augmenter l’allongement des vis (et donc leur force de précontrainte) mais tout en restant bien sur dans la limite élastique de celles ci. En fonction de la course, de la longueur de la bielle et du régime maxi, on peut déterminer l’accélération maximale du piston. Connaissant la masse du piston et celle de la bielle, on peut aisément calculer la force qui va alors s’exercer sur ces vis en phase d’admission (là ou le maneton tire l’ensemble bielle piston). Il faut que la précontrainte de serrage du chapeau soit supérieure à cet effort maxi pour garantir une bonne rigidité de la tête de bielle et de son chapeau. On comprend donc aisément que le couple de serrage qui convient pour un moteur, tournant à 7000tr/mn n’est forcément pas le même que pour ce même moteur s’il doit prendre 8000tr/mn. L’effort étant connu, on le majore d’un coef de sécurité et selon le module d’élasticité des vis utilisées, on va pouvoir déterminer leur allongement nécessaire pour les mettre à la tension voulue. En pratique, il existe des abaques qui selon les valeurs des masses alternatives et de l’accélération maxi qu’elles peuvent prendre, indiquent les valeurs de serrage à adopter pour chaque type de vis. Fin de la parenthèse. Avec le pont qui supporte la caisse et le chariot élévateur qui supporte le groupe propulseur, la mise en place a été grandement facilité même si certaines vis restent toujours difficiles d’accès."

Le 8 Avril 2012

"Coté moteur 1800, les chemises Darton ont été modifiées pour s’adapter sur le bloc Renault (reprise des embases des futs et du diamètre des collerettes). Reprise également des têtes de piston qui initialement sont prévu pour des chambres à quatre soupapes pour les rendre compatibles avec des chambres à deux soupapes. L’oeil exercé remarquera sur la photo(c’est le piston N°4) que le lamage additionnel n’est pas parfaitement centré. C’est la correction nécessaire qui est du au nouveau désaxage des cylindres. Finalement, la somme des avantages de cette solution l’a emporté sur la somme des inconvénients et la cote d’entraxe des cylindres sera légèrement majorée. La prochaine étape sera justement la modification du bloc. On verra ce que les machines à commandes numériques des ateliers MdC seront capable de nous faire ! Affaire à suivre.

|

Photo 1

|

|

Photo 2

|

|

|

Photo 3 : Piston N°4 avec ses nouveaux lamages déportés de 2mm vers le centre"

Le 23/22014

Les choses ont bien avancé, regardez le moteur sur ce banc "maison"

On notera sur la dernière photo le frein à disque qui autorise des essais en charge du moteur et aussi la poignée des gaz pour accélérer, clin d’œil de l’ancien coureur à moto qu’était notre ami Bernard.