Un super site sur la restauration d’une A110, avec

beaucoup de détails mécaniques :

Après m’être lancé seul en tant que maître

d’ouvrage-architecte-mécanicien pour réaliser un moteur 1550 sur base

R5 Alpine, j’ai décidé de tenter l’aventure du 1800, mais cette fois en

en confiant la réalisation à un "homme de l’art", Michel Camus, "père"

de nombreux moteurs de ce type.

Michel m’autorise à jouer l’arpette-photographe-greffier à ses cotés,

d’où ces photos. On verra aussi quelques photos prises dans l’atelier

de rectification de Jean Sebastien Vienne (neveu du célèbre Bozon qui

en a parfaitement pris la relève !)

NOTA 1 : ne soyez pas surpris de voir de temps en

temps des photos de moteurs 1300, Toyota de F3 ou autres, Honda 4

pattes, l’idée générale de ces notes techniques étant de

s’instruire !!!

NOTA 2 : Une approche originale pour le choix des

pistons/chemises/bielles est présentée sur

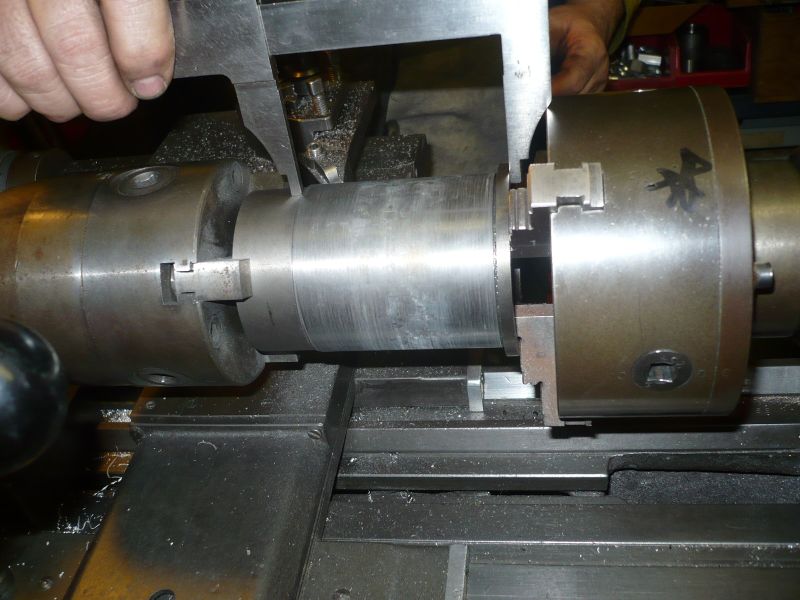

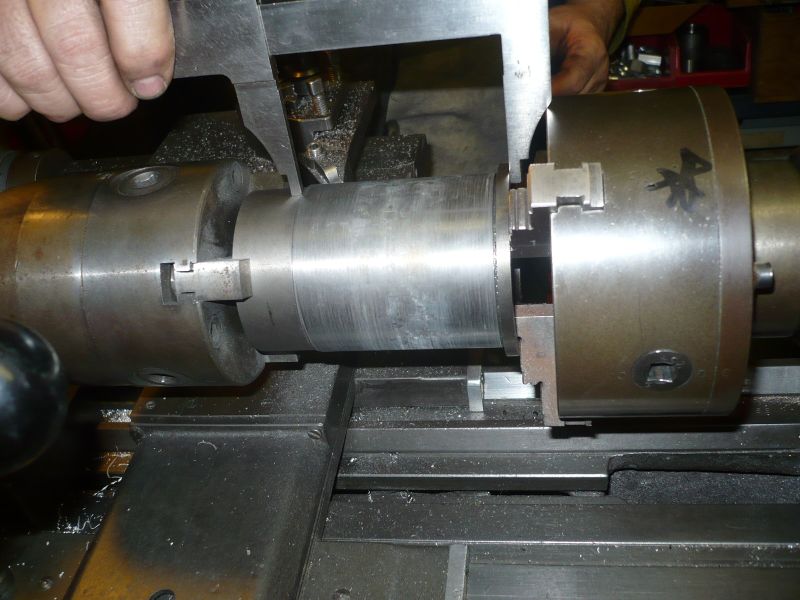

Michel Camus, maître des lieux au travail sur son tour.

BIELLES

Bielle_filet_9X100

|

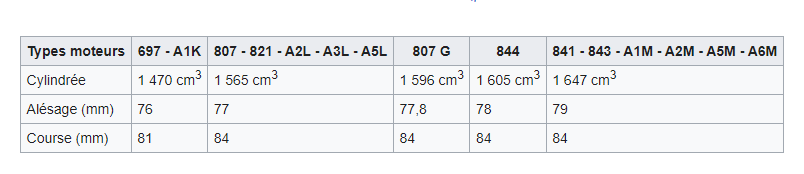

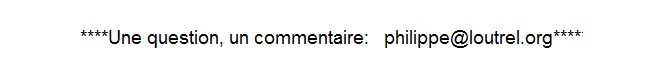

On commence par le nettoyage des filets au taraud de M9X100, en

terminant le filetage si nécessaire car les vis de bielles ARP( marque

US de qualité)pourraient être plus longues que les vis de bielle

d’origine. A noter que ARP recommande 4.9m.kg de couple (au lieu de

4.5m.kg) et aussi de mesurer le serrage non par le couple mais par

l’allongement des vis au moyen d’un montage spécifique en forme de "C"

et d’un comparateur.

Un joli piège au sujet des vis de bielles : ces

vis de M9X100, entrent hélas plutôt bien dans les bielles anglaises

(Cosworth etc) alors que celle ci demandent évidemment impérativement

du 3/8de pouce, soit 9.53mm au pas de 24 filets par pouce, soit du

9.45mm en métrique...

Bielle_verifiction_du_pied_avec_un_axe

|

Vérification du pied de bielle : l’axe de piston doit passer

"gras" sans aucun jeu.

Bielle_serrage_au_couple_avant_mesure

|

On commence par serrer les bielles au couple, ici 4.5m.kg, afin de

pouvoir mesurer avec précision le diamètre de la tête de bielle.

Bielle_toile_pour_chapeau_de_bielle

|

Toiler les portées du chapeau de bielle et aussi coté

bielle après avoir enlevé les pions de centrage.

Alesometre_et_palmer_et_support_de_palmer

|

On règle un palmer au diamètre maxi des spécifications du coussinet,

ici, 51.6mm (mini 51.587mm on voit que la différence est très faible,

1.3 centième de mm).

Puis on prépare l’ALESOMETRE et son comparateur pour obtenir le zéro du

comparateur à 51.6mm.

Noter l’utilisation d’un support idoine pour le palmer.

Alesometre_reglage_du_zero

|

Mesure d’un diamètre vertical puis de deux autres diamètres à + et -

45°.

On tolère 2/100mm de différence.

Sur deux bielles on trouvait +6/100 sur un diamètre et -6/100 sur

l’autre ! Gros problème, MAIS sur une autre bielle on trouvait à

peu près la même chose : EUREKA, c’est probablement une inversion

de chapeau en dépit du repérage et effectivement, après échange des

chapeaux on retrouve les 2/100 autorisés, OUF ! Car sinon c’est le

ré-usinage à prévoir.

Notons que l’on détecte au doigt une espèce de marche" d’escalier

lorsqu’il y a plus de 2 ou 3/100, ce qui est étonnant mais je l’ai

constatée.

On termine par un polissage à la brosse à lamelles.

EQUERRAGE

Bielle_appareil_a_equerrer_BEM_Muller

|

L’objectif est de vérifier que le pied et la tête de

bielle sont strictement parallèles et que la bielle n’est pas vrillée,

c’est à dire que les deux axes sont dans le même plan.

On utilise un appareil, simple dans sa conception, mais

réalisé avec une grande précision : la tête est serrée par des

troncs de cônes et l’axe de piston est amené tangentiellement à deux

disques rectifiés. L’axe de ces disques est strictement

perpendiculaires au bâti.

Serrage de la tête

Les deux disques sont parfaitement en contact avec l’axe de piston.

Le moindre écart se détecte facilement à l’oeil car la lumière passe,

un peu comme lors de la vérification du jeu des papillons dans un

carburateur.

Une marque disparue, ce type d’appareil est difficilement trouvable

maintenant.

Cette bielle PPM, en H, d’origine australienne (ou chinoise ?) a

une tête parfaitement circulaires mais hélas les 4 sont trop serrées de

4/100mm.

Il y a vraiment intérêt à vérifier avant de monter !

Après rectification les 4 têtes de bielles sont dans la tolérance

de1/100mm, JS Vienne a bien travaillé !

Des bielles SAENZ ont été aussi mesurées et trouvées

parfaites, dans la limite de 1.5/100mm.

Première étape du polissage des bielles, au disque à

lamelles. Elles pèsent 642.5g et pas plus de 0.5g de différence ce qui

est plutôt étonnant en provenance d’un moteur de série !!

Ce premier dégrossissage qui concerne la tranche , hormis le chapeau,

enlève environ 0.8g de matière en disons 10mn.

PISTONS

Les pistons en aluminium "forgé" (il vaudrait mieux dire matricé) sont

des CPS/Mecaparts de 82.5mm de diamètre.

On notera le traitement de surface sur la jupe pour diminuer les

frottements et, plus important, les gorges anticliquetis au dessus des

des segments coup de feu et d’étanchéité.

La fourchette de poids pour les 4 pistons avec axe est de 405.2g à

404.5g soit un écart maxi de 0.7g, ce qui est plutôt acceptable.

Note : il ne sera pas pratiquée de sodomie de

diptère pour ajuster les différentes masses : bielles, piston

etc.à moins de 0.1g comme cela se voit parfois...

La vie est trop courte...

CHEMISES

Ce sont des chemises en acier Mecaparts. L’acier a l’avantage de

conduire à des chemises plus fines que la fonte mais hélas le

coefficient de frottement est nettement moins bon.

On a donc à faire à un compromis.

Les mesures à l’alésomètre donnent :

— en haut, sur deux diamètres perpendiculaires 82.54mm et 82.52mm

— en bas, sur deux diamètres perpendiculaires 82.48mm et 82.52mm

On constate donc un double problème :

conicité, le bas plus étroit que le

haut : 82.54 - 82.48 = 6/100mm

circularité, différence de 4/100mm

entre deux diamètres perpendiculaires.

Il va falloir faire quelque chose.

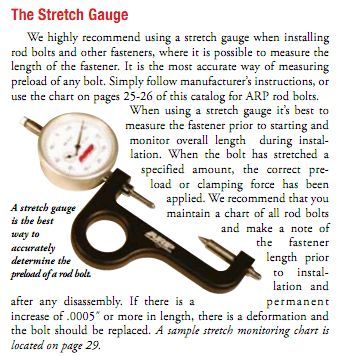

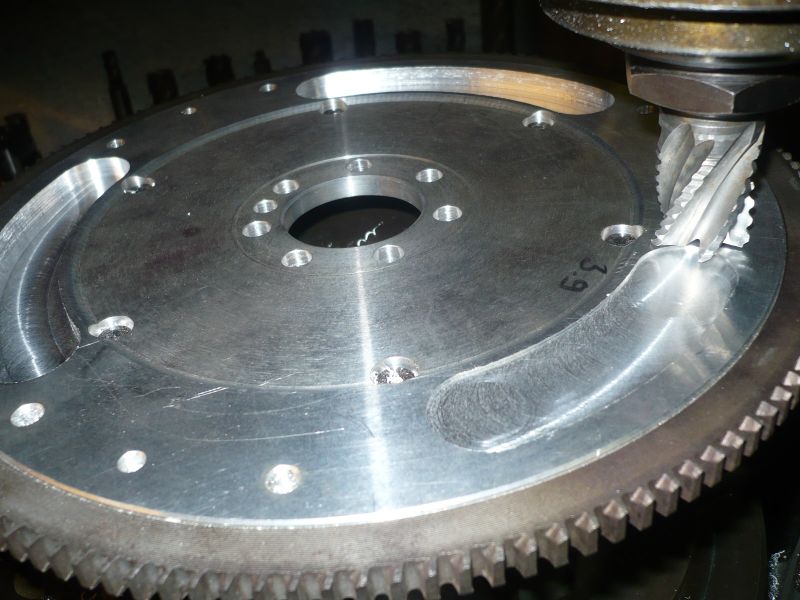

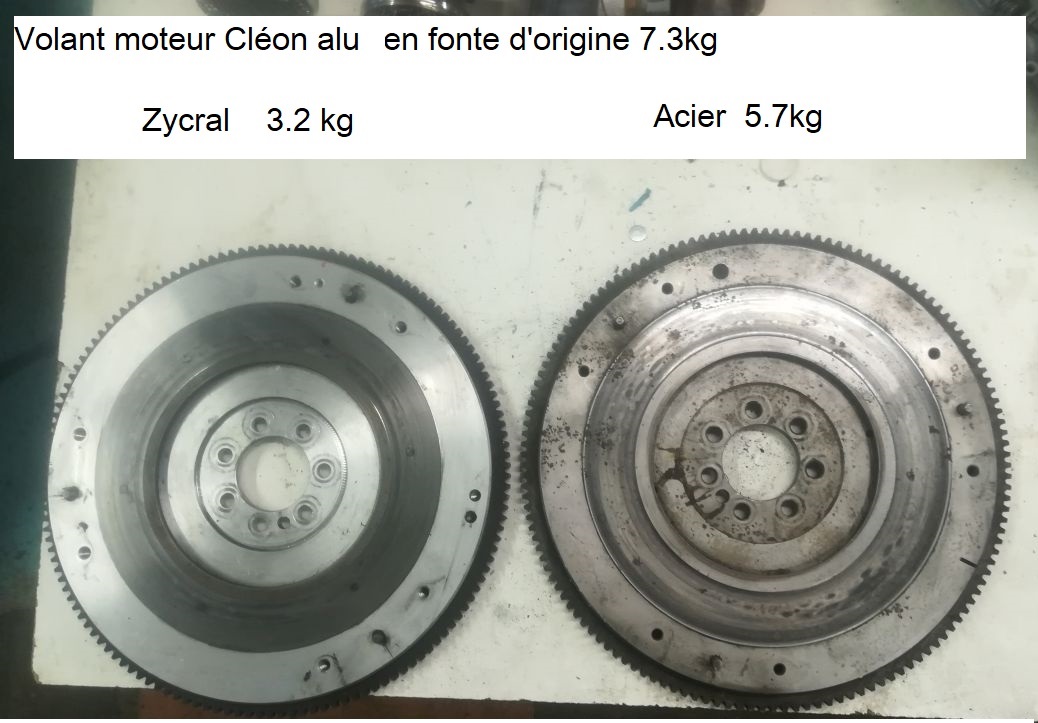

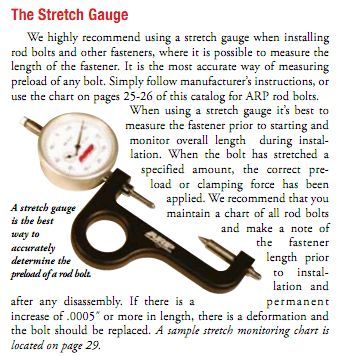

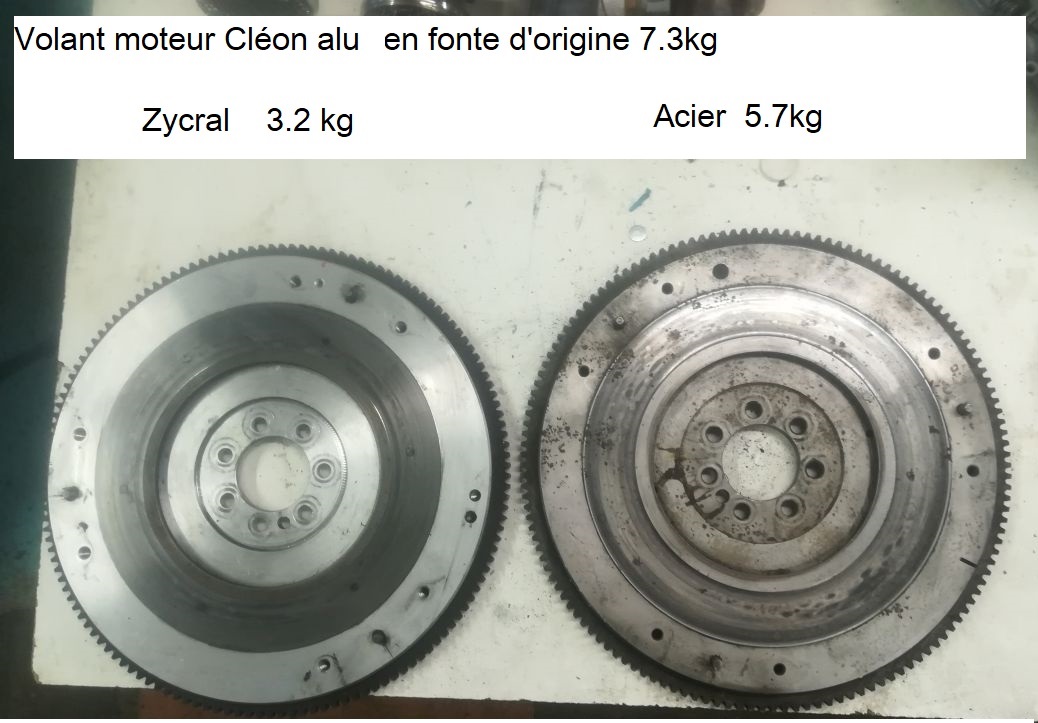

On passe maintenant au volant moteur,

D’origine il est en fonte et pèse un âne mort.

Sur mon 1596, il est en acier, ce qui est déjà un progrès. Sur ce 1800,

on ne joue plus, on tape directement dans le 100% aluminium, sauf

évidemment la couronne de démarreur et la glace d’embrayage en fonte,

toutes deux rapportées.

Objectif de masse : 3.3kg

On va détailler l’enlèvement de matière à la fraiseuse,

sous forme de 3 secteurs égaux, à 120° l’un de l’autre, profondeur 7mm.

Sur la table de la fraiseuse on monte d’abord un

plateau circulaire qui permet un mouvement de rotation. Sur le plateau

on positionne un mandrin à 3 mors, type mandrin de tour, ici c’est un

Ladner en acier.

On fixe le volant au moyen des mors.

Une fraiseuse au Cobalt (8%)dite Ravageuse (car elle a des dents

espacées, capables d’arracher de gros copeaux)autorise des passes de

plus de 1mm de profondeur.

Noter le bon état de surface.

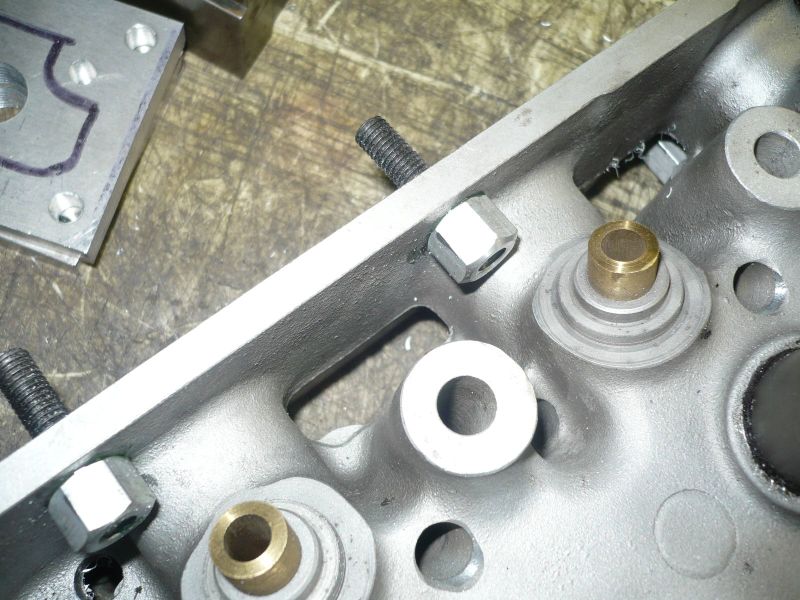

On passe à la fabrication des centreurs de double

ressorts de soupapes et des coupelles.

On part de rond en Zycral, le titane "du pauvre" !

C’est un alliage (équivalents commerciaux :

Titanal_ou_Fortal)AZ5GU de 86.5 d’aluminium,zinc, magnésium, cuivre et

zirconium.

De résistance comparable à l’acier, il est nettement plus facile à

usiner que le titane...

Mais le Zycral a quand même besoin de pastilles au carbure de qualité.

Notez au passage l’astuce de ce lève soupape construit à partir d’un

gros serre joint : il a des têtes de diamètres divers, celle ci

étant assez petite pour une culasse de moto ou d’Audi 5 soupapes.

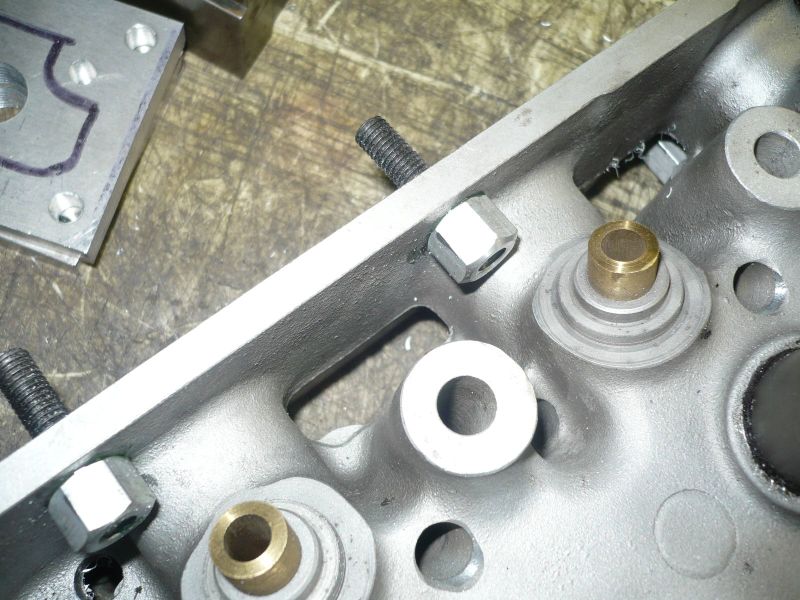

On va s’occuper de changer les 8 guides d’une culasse de 1300G.

On commence par mesurer LES diamètres du logement : je dis bien

LES car il y a fatalement une conicite, le diamètre le plus faible coté

soupape. En théorie on devrait trouver un cylindre de 11.07mm de

diàmètre, en pratique on peut trouver jusqu’à 11.22 en haut.

Le palpeur à 3 touches se révèle indispensable.

Noter au passage que TOUTES les culasses Gordini de ce type (avec deux

canaux pour guider l’étincelle en deux points de la chambre et aussi

autoriser des soupapes de plus grand diamètre) sont

fêlées...heureusement sans aucun inconvénient.

L’alésoir ajustable est utilisé quand nécessaire. On finit toujours par

un toilage avec un morceau de papier abrasif 400 emmanché sur une tige

d’acier sciée dans la longueur sur 20mm environ

Le bronze des sièges de soupapes est d’une nuance

chargée en aluminium pour augmenter sa dureté.

On récupère des sièges en parfait état d’une culasse moderne, ici une

Laguna. Noter la pince spécifique pour arracher les joints de queue de

soupape

Après usinage des guides au diamètre, adapté selon chaque cas,on usine

la pointe coté tulipe. Pour la tenue mécanique, le guide doit mesurer

8/100mm de plus que le diamètre de son logement, d’où la méthode

utilisée : culasse portée à 250°C et guides mis au congélateur

(-10 à -20°C ?) Michel Camus n’est pas partisan de couper les

guides au ras du conduit, cela rend trop aléatoire le guidage de la

soupape.

Pour les guide d’échappement, on s’assure au maximum de l’étanchéité à

l’huile via une goutte de Loctite Scelbloc. Pour les guides

d’admission, le montage se fait au bon vieux suif, que l’on aperçoit

dans le pot blanc.

Sans cogner comme un sourd, il faut un coup bien ajusté.

Le travail fini. Noter le collet sur chaque guide, c’est une assurance

contre toute descente éventuelle.

Un petit coup d’alésoir pour s’assurer que le passage est parfaitement

libre pour les queux de soupapes.

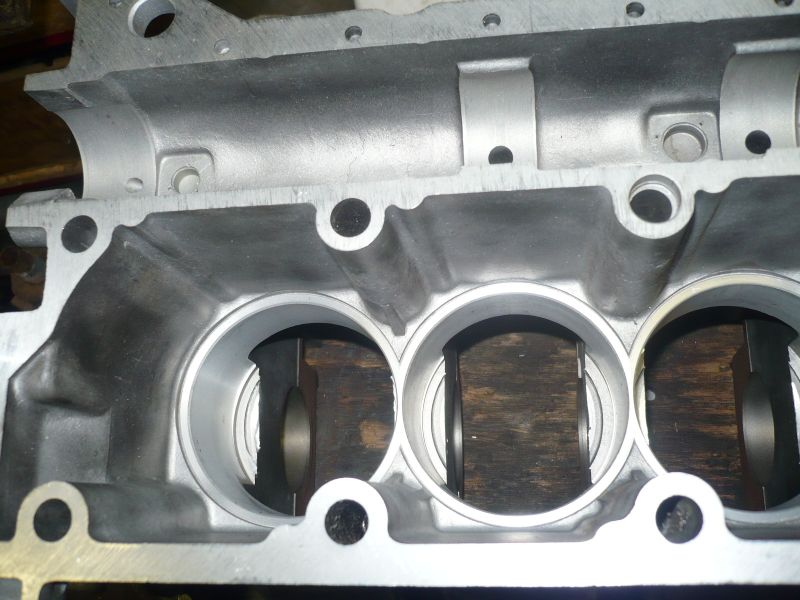

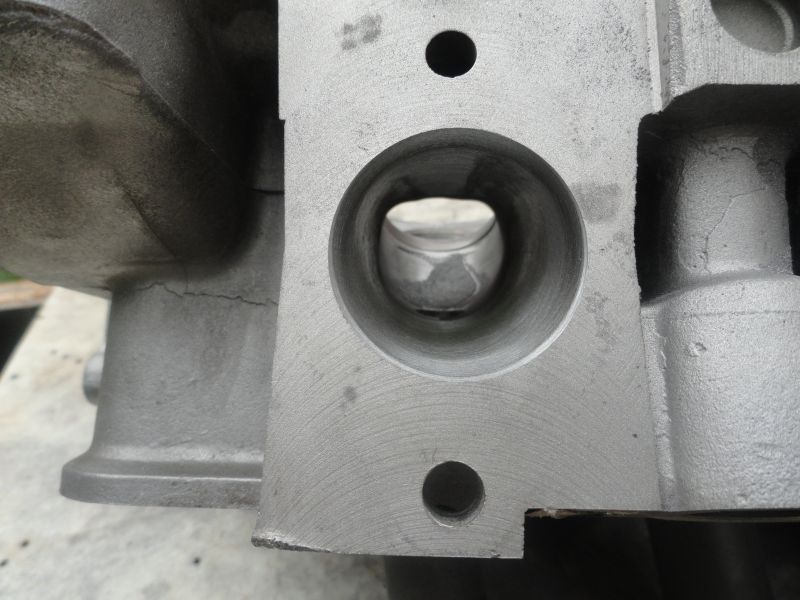

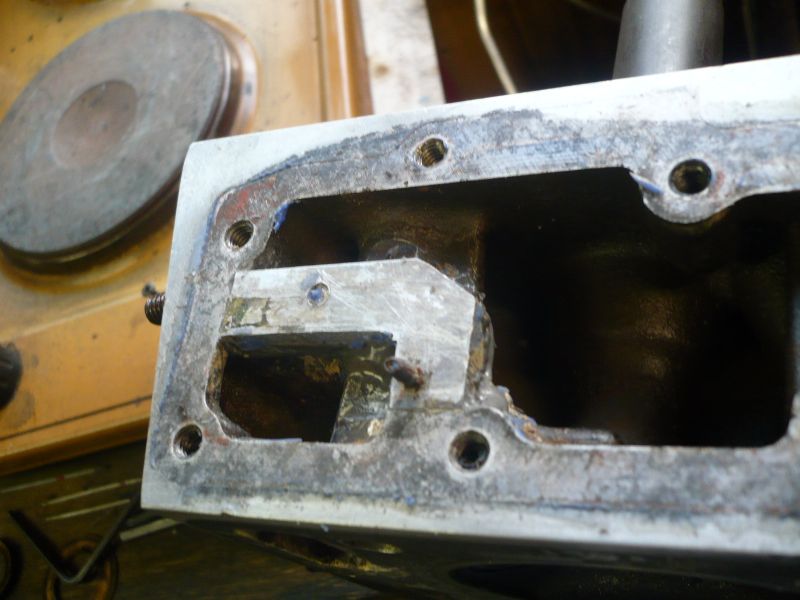

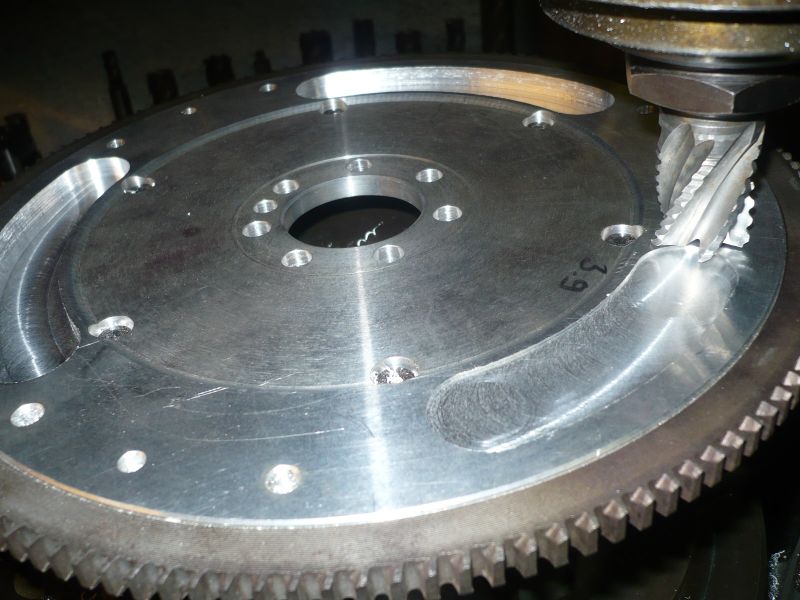

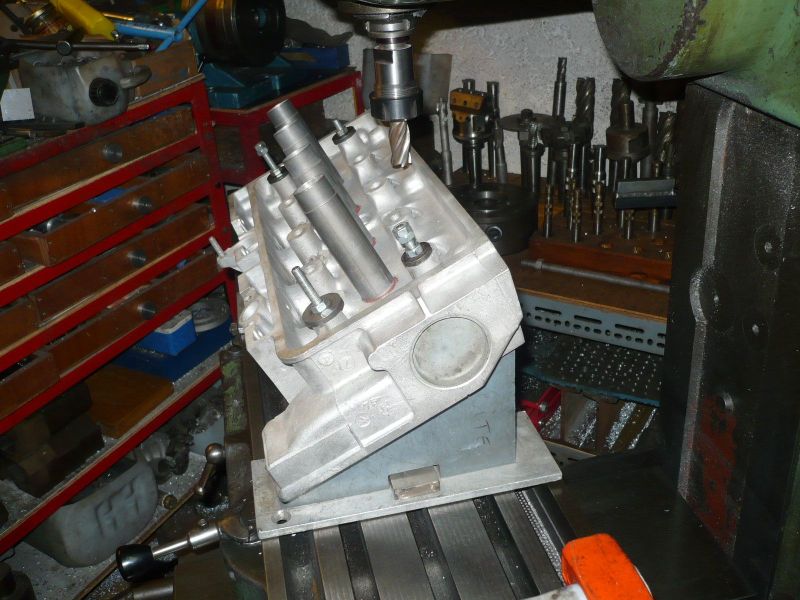

Revenons aux moteurs Cléon alu : ceci est un bloc de R18Turbo,

usiné spécialement pour servir de support aux 4 chemises, maintenues

par la bride rectangulaire. L’objectif est de garantir un

positionnement idéal pendant leur usinage.

Ces chemises de 1565cc ont un joint torique à leur base.Après passage

chez le rectifieur, elles seront transformées en 1596cc.

Pour ce faire, la base du bloc a été défoncé pour laisser passer

l’outil d’alésage.

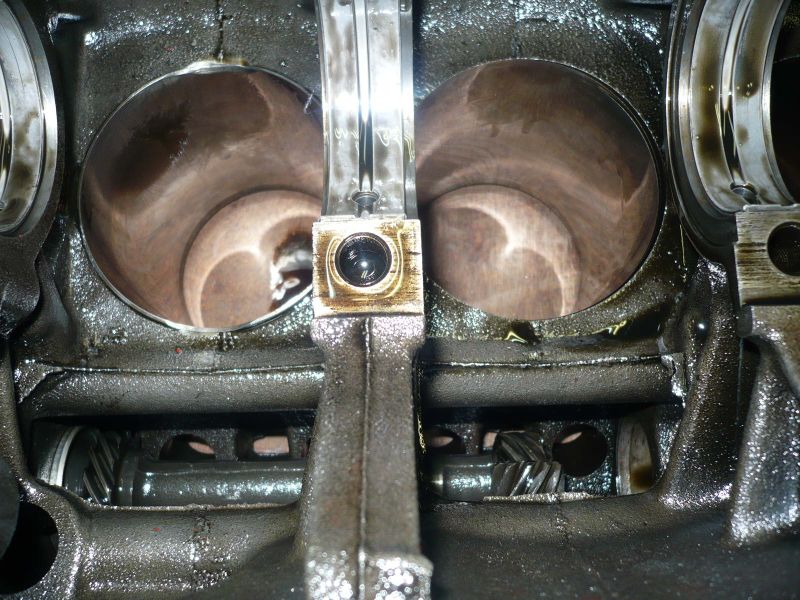

Et enfin, voici un bloc alésé pour des chemises de 1796cc.

On allège sérieusement le vilo, à la fraiseuse

La fraise a quatre plaquettes

Les plaquettes en carbure de tungstène. 4 angles utilisables.

Ebarbage du vilo au disque à lamelles

Et la dernière étape : l’équilibrage statique, le

vilo étant posé sur 4 roulements à bille. On cherche à ce qu’il soit en

équilibre (c’est à dire ne tourne pas) dans toutes les positions où on

l’amène. C’est plus facile à dire qu’à faire et il arrive qu’un premier

passage sur une équilibreuse soit nécessaire pour cet équilibrage

statique.

On dégrossit l’équilibrage statique en s’aidant de pâte à modeler.

La ligne d’échappement en inox vient de chez Orbisoud (ou Orbisound,

comme vous voulez, les deux existent).

Noter la qualité de la découpe de la bride effectuée à la torche à

plasma.

La sortie du collecteur a un diamètre de 57mm, nécessaire parait il

pour un 1800, le plus classique 45mm étant un peu juste.

Noter la prise pour une sonde lambda, proportionnelle bien sur,

indispensable pour les réglages de carburation.

Dans le "silencieux à absorption", si l’on peut dire, on trouve 3

épaisseurs de laine :acier, basalt et céramique. Avec tout ça, on

arrive encore à 103dB.

J’ai monté et essayé ce pot sur le 1596 et là

surprise ! Il est moins bruyant (tant mieux ) que le pot

Abarth-like en inox que m’avait réalisé Marc Lemoine. En comparaison,

ces deux pots sont quand même plus "discrets" que le 4 dans 1 Devil

Piste des années 70 : même à cette époque il fallait lever le pied

devant la Maréchaussée, bien qu’il soit gavé régulièrement de tampons

de laine d’acier.

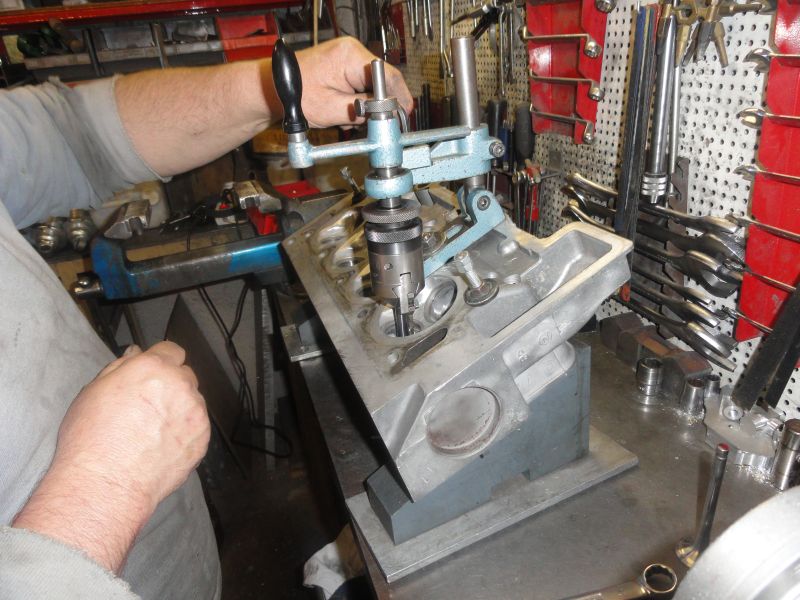

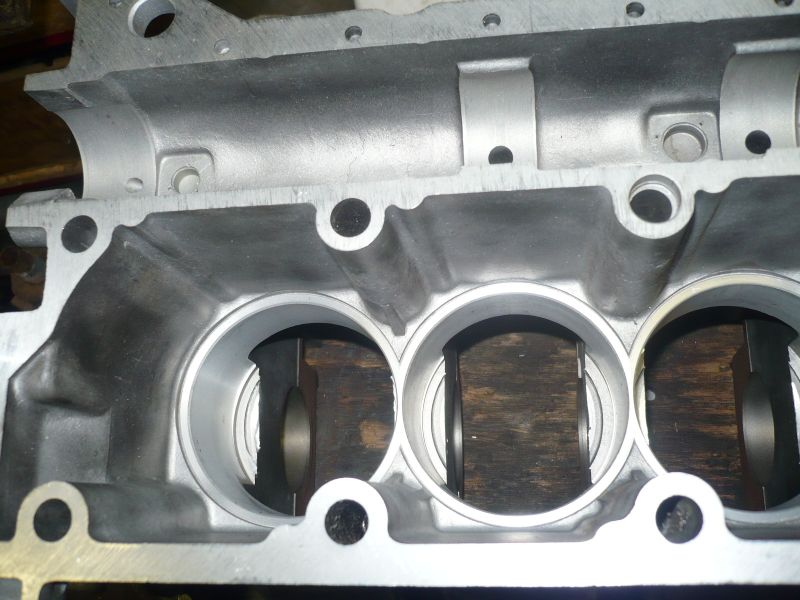

Ici nous sommes dans les ateliers de Moteurs Vienne pour corriger la

conicité de 4 à 6/100mm des chemises.

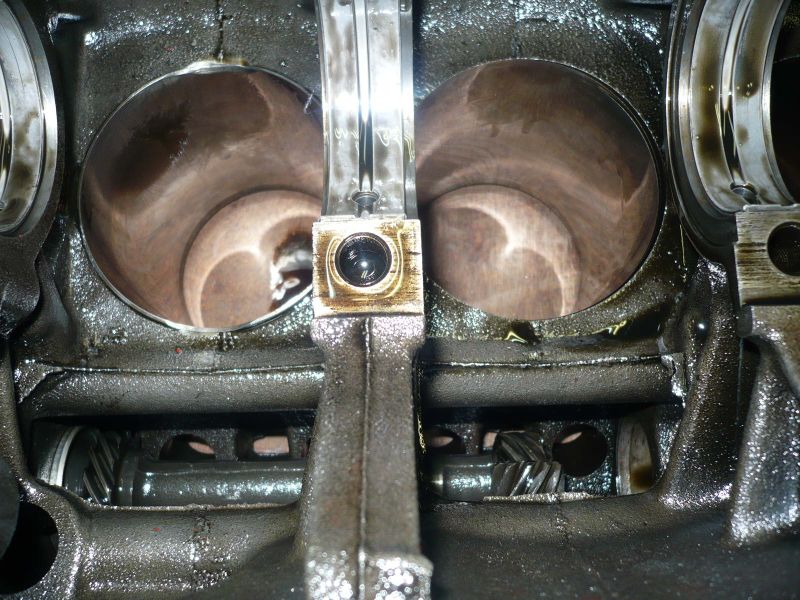

Et maintenant sautons du coq à l’âne avec un moteur

Toyota 2l de F3 des grandes années.

Ce bloc fonte, sans chemise, préparé par Nova Motor, ressemble

furieusement au bloc Ford des Lotus Elan par exemple, ou Cortina Lotus.

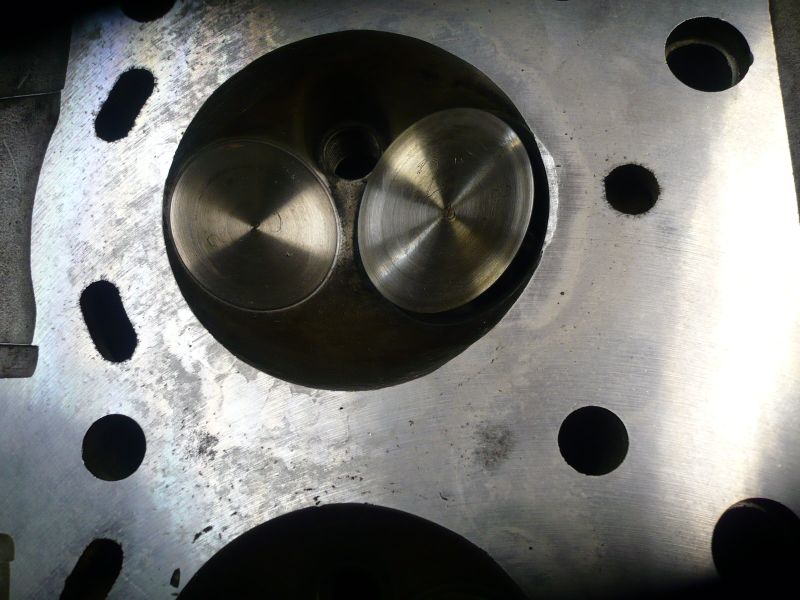

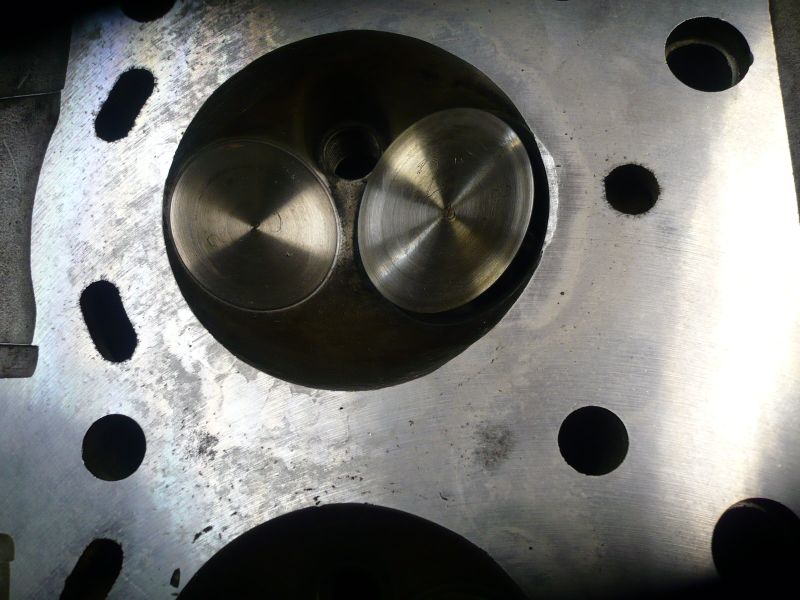

La culasse ressemble beaucoup à celle des Alfa

(1300,1600,1750,2000)avec ses chambres hémisphériques, et les deux

arbres à cames commandant les soupapes réglées par des des petites

pastilles à choisir dans une collection idoine.

On voit la cascade de pignons qui permettent de réutiliser un arbre à

la place de l’arbre à cames latéral du moteur standard.

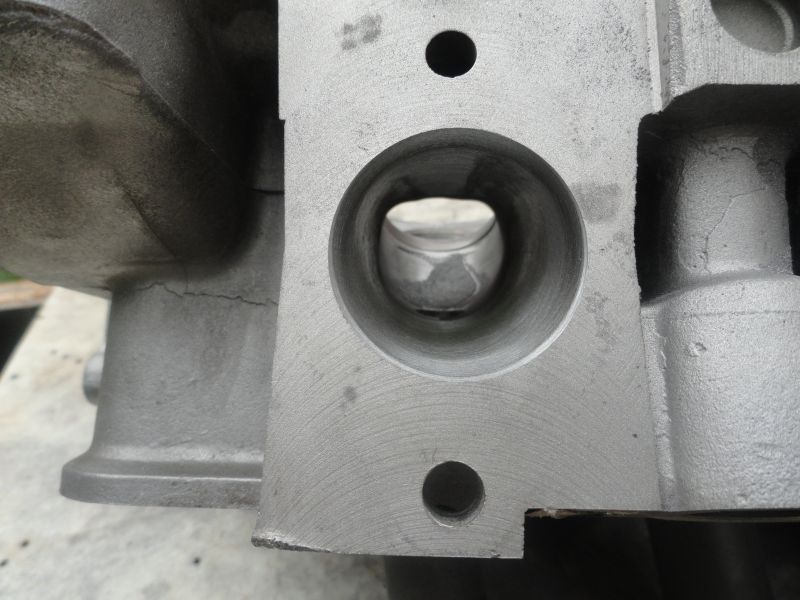

Une technique typique des moteurs de course : dans le haut de la

chemise, on observe un anneau (Ring dans le jargon) en acier dépassant

d’environ 0.5mm et destiné à bien s’incruster dans le joint de culasse

pour une parfaite étanchéité malgré le haut rapport volumétrique. Une

autre technique dans cet esprit a été utilisé sur les moteurs Peugeot

T16 et Lancia Delta Turbo par exemple : l’anneau était haut de

quelques millimètres et comportait des dents dans sa partie supérieure

(0.5mm quand même !)qui venaient s’enfoncer dans les

culasses...rectification indispensable à chaque démontage (ou plus

probablement échange pur et simple de la culasse).

Le joint de culasse contournait ces anneaux et n’avait plus qu’à

assurer l’étanchéité des fluides, eau et huile.

Les paliers et le vilo tout acier étaient construits par Nova Motor.

Aucun pion de centrage n’a été ajouté au palier.

Les pistons semblent en bon état. Deux segments, seulement, comme il se

doit pour minimiser les frottement et le le segment coup de feu ne fait

que 1mm, c’est du très mince !

On voit l’arbre tronqué à la place de l’arbre à cames latéral

d’origine, avec le pignon de gauche pour l’allumeur et celui de droite

pour la pompe à huile de carter sec.

Notez la chemise sèche rapportée à gauche, probablement suite à une

avarie sur ce cylindres. Les trois autres logements de piston sont

alésés directement dans la fonte du bloc.

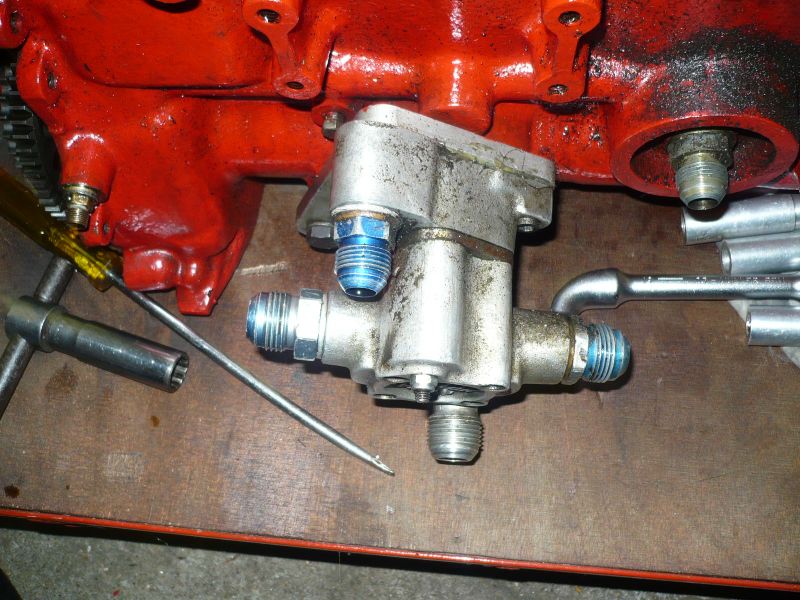

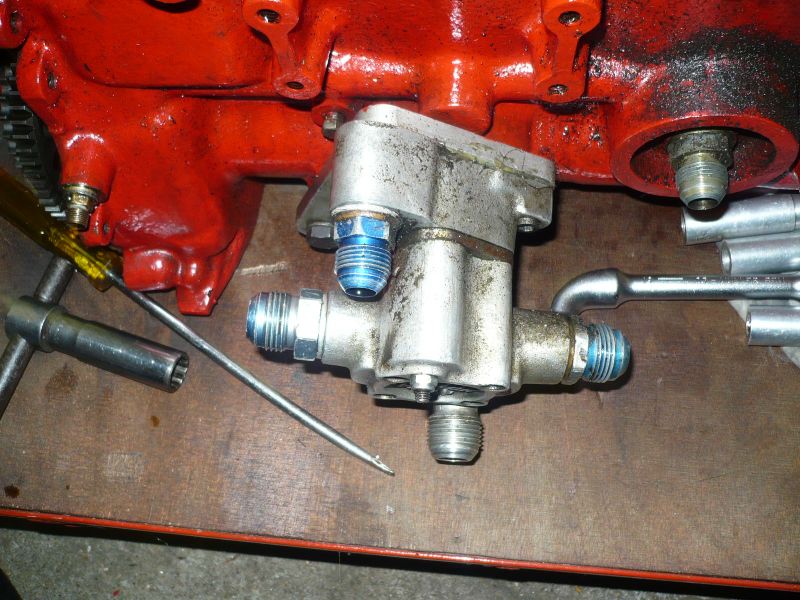

La guillotine de l’injection Kugel Fischer, autrement dit,

Bosch !.

La pompe à huile, de type Holbourne-Eaton, autrement dit à rotors

concentriques(à peu près !) comme nos 1600 et non à engrenages

comme nos 1300.

Sous le marquage Nova Motor, à droite on voit une vis qui sert à régler

la pression d’huile en jouant sur l’orifice de décharge.

Une petite séance de déglaçage pour les logements de

pistons. On enlève quasi aucune matière mais on crée un état de surface

micro rugueux, favorable à la retenue de l’huile, en attendant le

rodage par les segments du piston.

L’Homme de l’Art mesure le volume dépassant du piston et celui de la

chambre.

on a calculé un rapport volumétrique de 11.86, un peu faible, il

vaudrait mieux 12 à 12.5.

Ah si j’avais connu plus tôt cette astuce ! Simple mais efficace,

comme on aime, quoi : un simple fraisage sur la face inférieure du

trou dans la plaque de plexi facilite bien la vie du "dompteur de bulle

baladeuse" ...

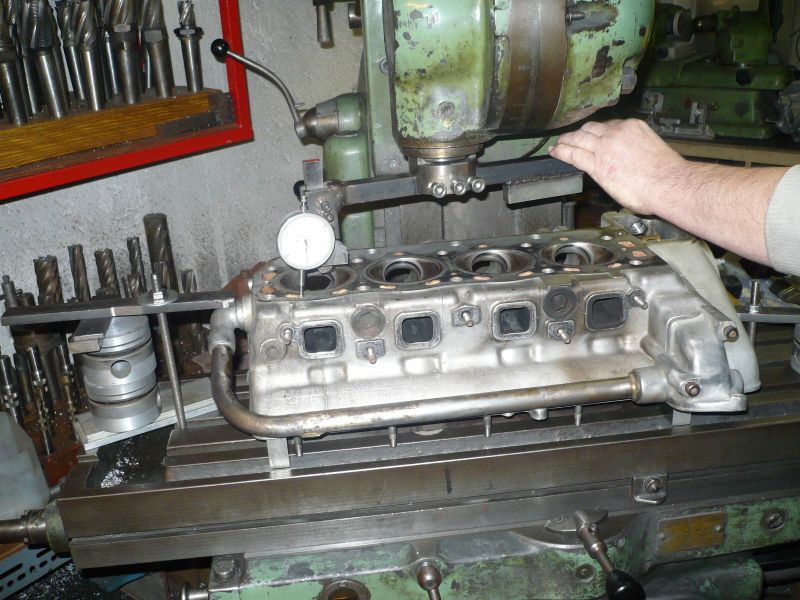

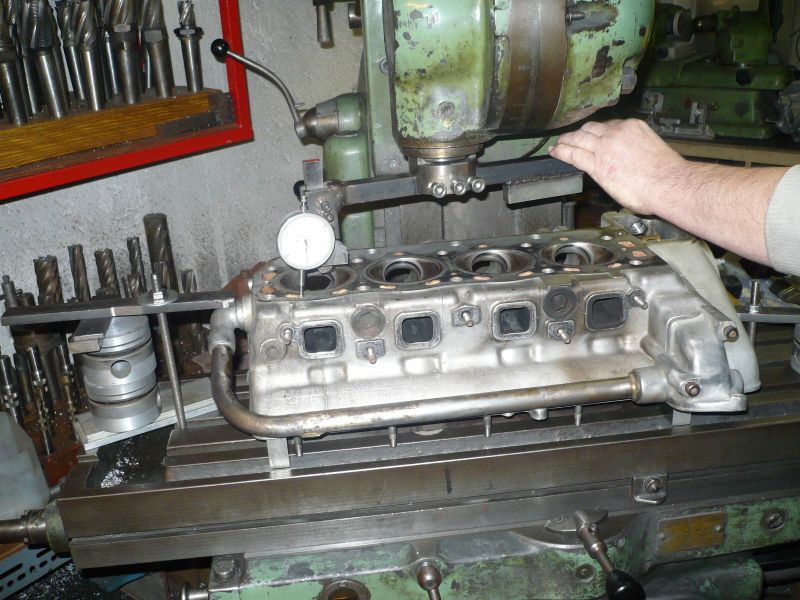

Rectification du plan de joint de la culasse Toyota à la fraiseuse. On

est limité par les sièges des soupapes d’admission qui tangentes le

plan de joint. On va donc doucement par passes de 2/100mm. Une autre

technique consiste à utiliser une meule à axe verticale.

Le carter sec extérieur et intérieur.

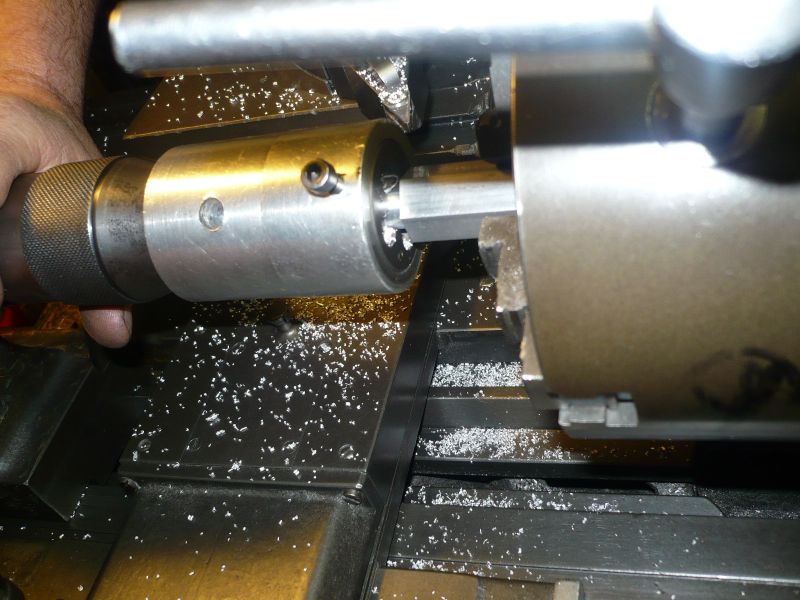

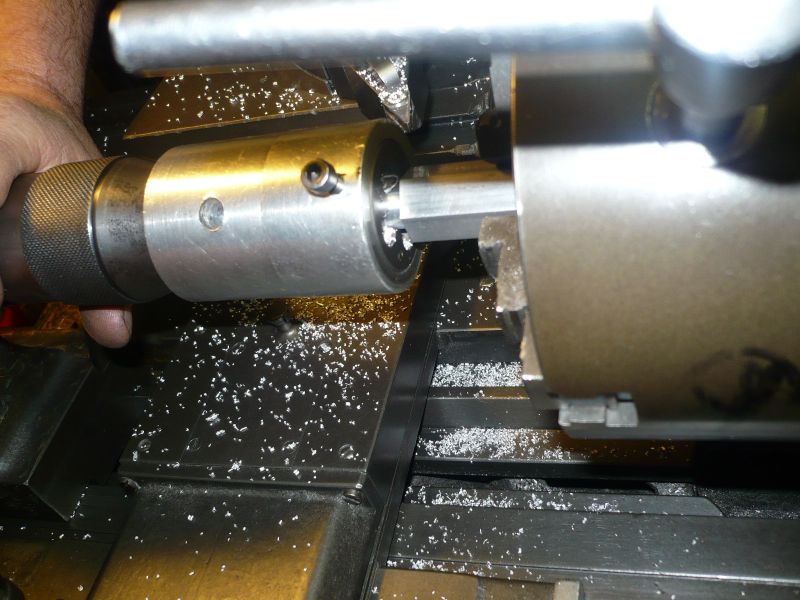

Ceci est un porte-filière fait maison : une fois

fixé sur la poupée mobile du tour, la pièce à fileter étant serrée dans

le mandrin (poupée fixe), on fait tourner le mandrin à la main et là,

pour une fois, on est surs à 100% de fileter bien droit !

Noter le trou sur le porte filière qui permet d’insérer une broche pour

bloquer la rotation, si nécessaire.

Le 1796 avance lentement mais surement( s’il allait trop vite, j’aurai

loupé des tas de trucs passionnants qui se passent dans l’antre de

Michel !!!).

Donc voici mes 4 bielles parfaitement polies et équilibrées au

1/10g !!!C’est certainement du luxe, mais après tout je ne vais

pas me plaindre.

Le bloc Toyota Nova Motor de F3, deux litres, est remonté.

Tout est super propre !

Ce moteur a une vie derrière lui, et cette culasse a été rechargée en

alu, au TIG, ça se voit en lumière rasante.

La distribution est calée.

C’est beau une culasse avec deux arbres à cames !

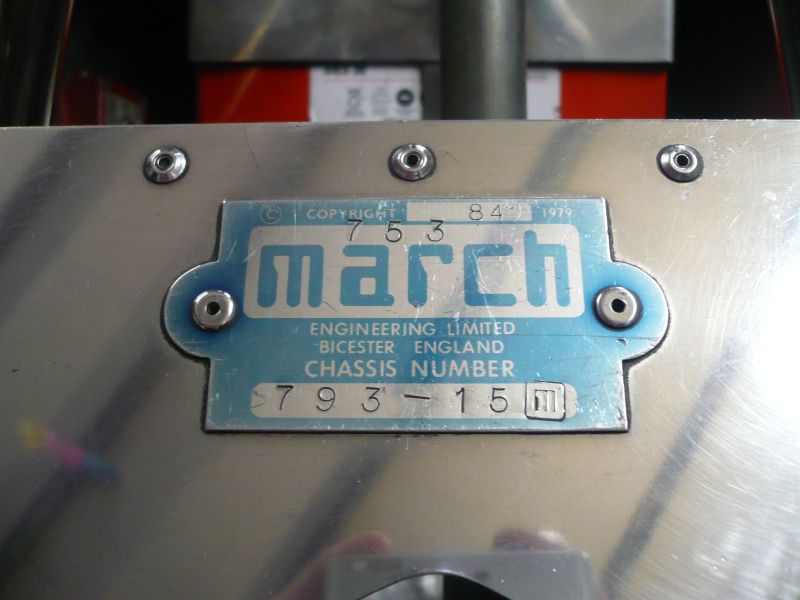

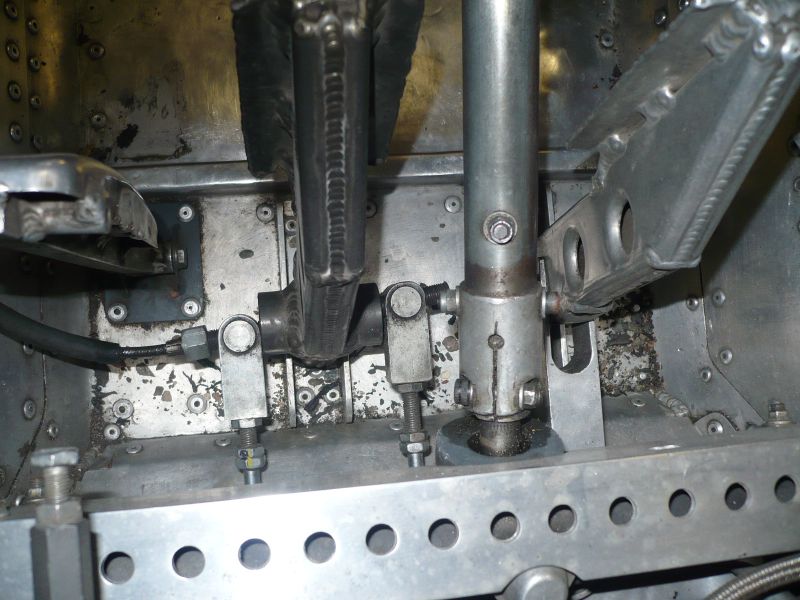

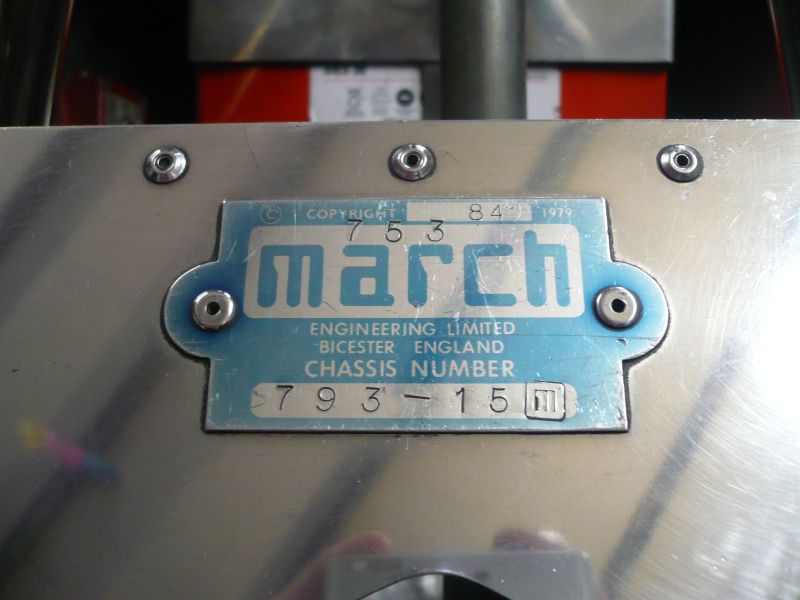

Dernières photos sur la March F3 Toyota Novamotor de 1979

Le jour où je serai capable de cette qualité de soudure au TIG, on

roulera en autos 100%électriques...j’ai le temps d’apprendre... !

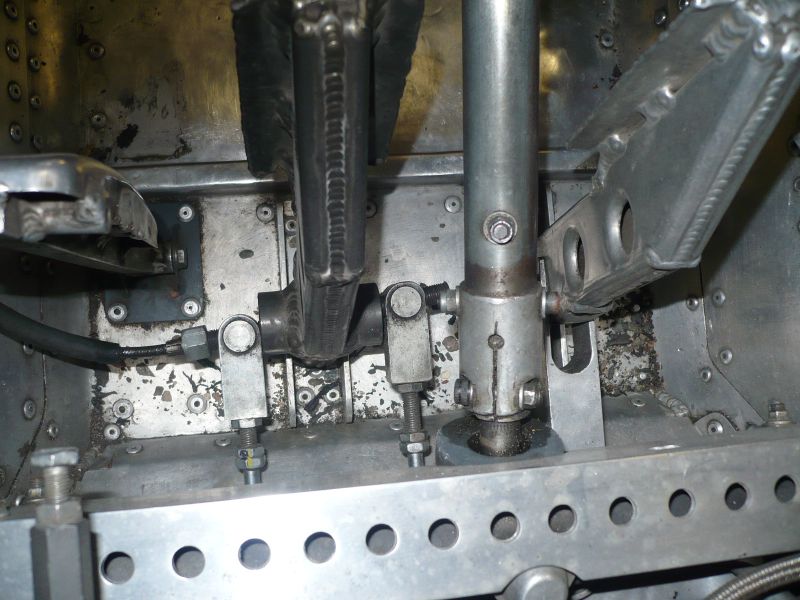

Répartiteur de freinage AV/AR avec à gauche le câble de commande à

distance.

Confection sur mesure des flexibles de frein Goodridge. Cela mérite un

petit article dans la section DIVERS de ce site.

Retour sur terre : une culasse mazout avec des cales de réglage de

jeu au soupapes de grand diamètre. Cette technologie est différente des

soupapes d’Alfa Romeo par exemple ou la pastille est beaucoup plus

petite et coiffe la queue de soupape. Dans un cas comme dans l’autre se

pose le problème d’avoir la cote qui va bien, pas toujours évident...

Un vilo de 1300G qui a eu bien des malheurs : il n’est pas

sauvable, paix à son âme.

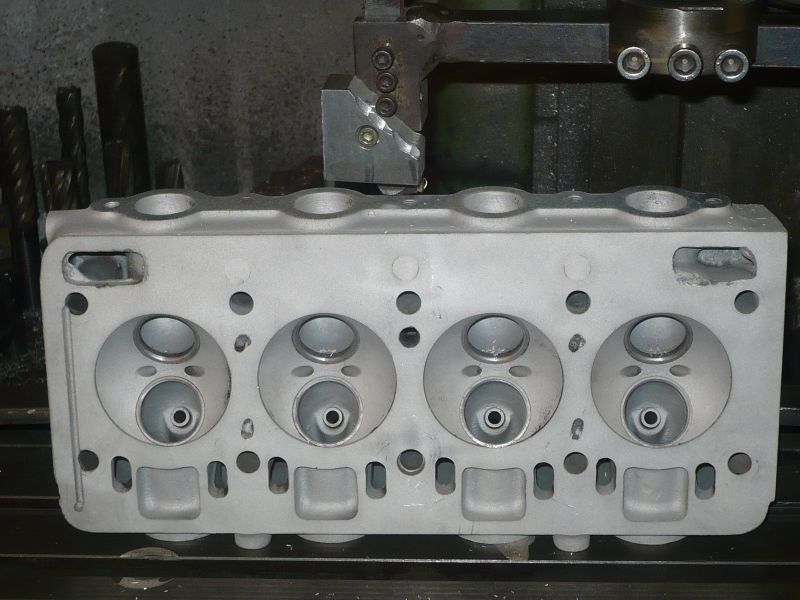

Revenons à nos moutons et à la culasse du moteur à l’origine de cet

article !

On part donc d’une culasse de préférence R16TS ou alors

TX.

On attaque à la fraise à grosses dents pour enlever du métal.

Bien sur il ne suffit pas d’agrandir bêtement les conduits, ce serait

un peu trop simple !

L’idée générale est d’agrandir modérément les entrées

mais surtout de travailler l’espace autour du guide et juste en amont

de la soupape.

Idem pour les conduits d’échappement, on y va franchement pour la

partie externe mais on s’arrête assez rapidement en entrant car les

chambres d’eau ne sont pas loin !!

Après plusieurs heures sur les plaques électriques, les 8 guides sont à

point pour être retirés sans effort indu.

C’est assez peu visible sur la photo mais les 8 guides sont TOUS

excentrés ! Ratée de fabrication ? En tous on comprend

pourquoi il faut s’occuper des sièges toujours après l’installation des

guides !!

Revenons au travail sur les conduits. Il faut avoir plusieurs diamètres

de disques pour la Dremmel, d’où l’intérêt de les conserver à

différents niveaux d’usure et ne pas aller au bout

systématiquement !

On travail aussi bien coté tubulure que coté soupape.

Deux règles d’or :

conserver les sièges mais virer les

guides

les sièges évitent d’attaquer la culasse mais les

guides sont un obstacle à l’agrandissement de la chambre autour du

guide.

Ensuite c’est le tour de la brosse à lamelles, là

encore à différents niveaux de taille (d’usure).

Avec elles on termine le polissage des chasses.

Enfin on termine par de la toile entourée sur une tige qui permet

d’arrondir les angles aigus restants dans le conduit.

Et voici un résultat impeccable !

Pour extraire les sièges on commence par créer un

cordon de soudure qui servira de prise au petit burin arrondi avec

lequel on les chassera. Ici on utilise un MIG à fil fourré, un peu trop

"crachoteur" mais ça reste superficiel.

Et voilà la culasse sans guide, en attente de repercer les logements

des guides à un angle différent pour caser des soupapes plus grandes.

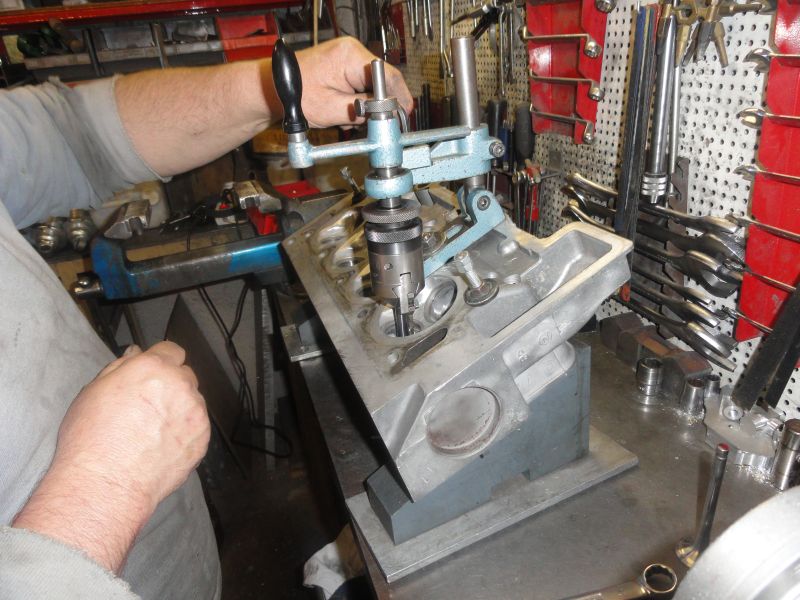

En attendant de sur cette culasse, on rectifie les

sièges d’une autre culasse.

On notera l’astucieux support de culasse qui permet à l’axe de la

rectifieuse d’être bien vertical.

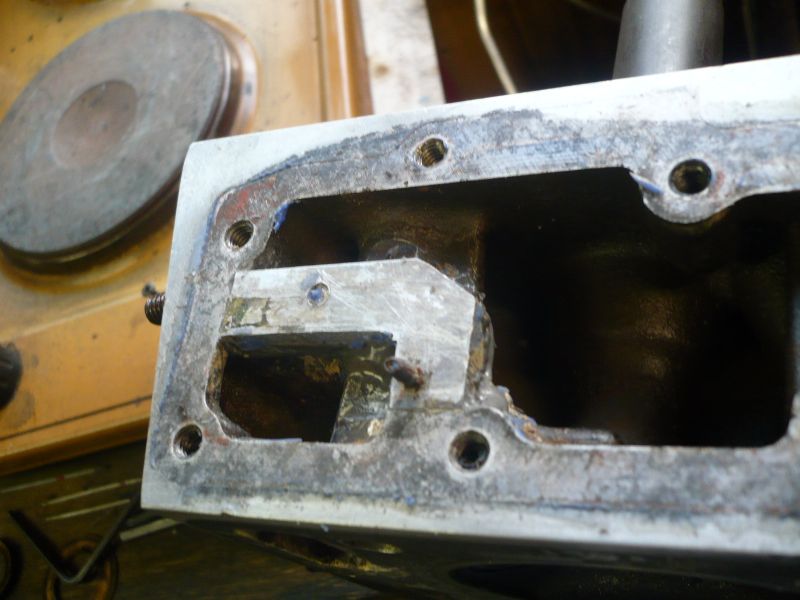

Sur un bloc alu de plus de 130 000km, la pression à chaud (huile 90°C)

descendait inexorablement à 3bar+ (huile Motul SV300 20/60), malgré une

pompe à huile neuve.

La restriction du diamètre des deux conduits principaux

(3.5mm environ) de montée d’huile vers les paliers d’arbre à cames a eu

un effet bénéfique : à 90°C, toutes choses égales par ailleurs, et

au delà de 3500t/mn, la pression se maintient maintenant à plus de 4.5

bars !

Au ralenti, par contre elle retombe aussi bas que

précédemment, c’est à dire à peine 1bar, mais c’est sans importance.

La modification, réalisée par Michel Camus, est assez

facile mais, quant on a sous la main le taraud et les embouts filetés

et percés qui vont bien (bonne chance si vous essayez de percer des vis

BTR, comme conseillé ici et là, c’est la St Barthelemy des

forets !!).

Une vue peu courante des trous de bougie sur une

culasse de 1600 (débarrassée de ses 4 puits de bougie).

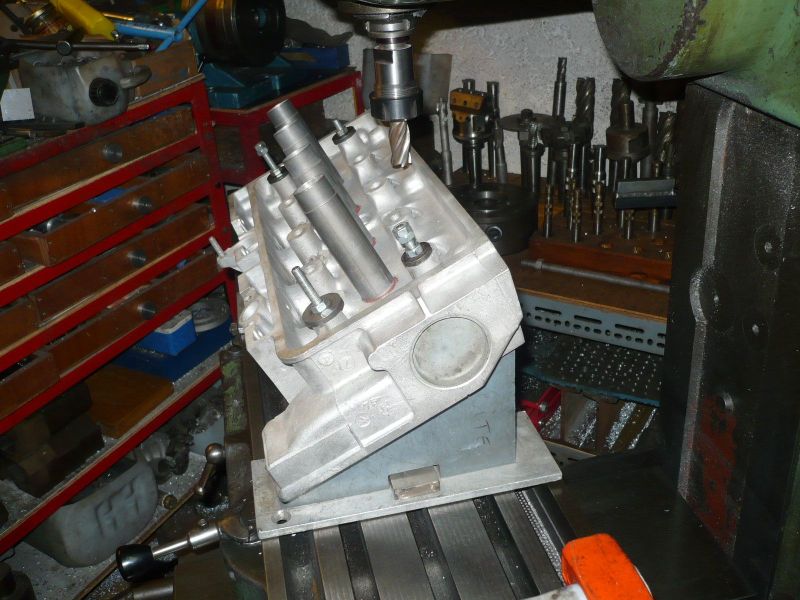

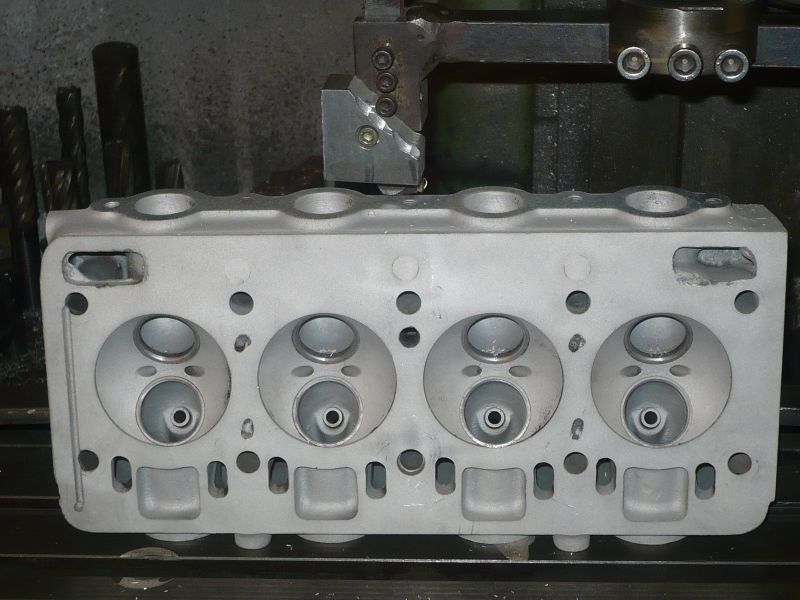

Attaquons les choses très sérieuses maintenant :

la préparation de la culasse de ce 1796cc, en commençant par enlever de

la matière dans les chasses.

Maintenant on va "redresser" les passages des guides

des soupapes d’échappement ce qui permettra de monter des soupapes de

plus gros diamètre.

D’origine ces soupapes sont inclinées à 26° de la

verticale. En les redressant de 1.5° environ, leur inclinaison passe

donc à 26 - 1.5= 24.5°.

Notez le support de culasse maison, réalisé en

plastique dur. On introduit des cales de 1mm d’épaisseur entre la table

de la fraiseuse et ce support ce qui donne l’angle de 24.5°.

Ensuite avec une fraise on élimine les guides de

ressort d’origine, en affleurant la culasse.

Puis vient le réglage le plus délicat, c’est à dire

l’usinage vertical et centré des logements des guides.

Pas question d’utiliser un foret bien évidemment, pour

des raisons de précision, ni même un alésoir qui donnerait un état de

surface peu satisfaisant.

Michel utilise donc un petit outil de tour.

C’est long, presque une heure par trou, car on limite

les passes à 0.1mm pour préserver l’état de surface justement, mais le

résultat est impeccable.

Le diamètre extérieur du nouveau guide est bien entendu

légèrement supérieur, de 6/10mm environ seulement.

La même opération a été effectuée sur les soupapes

d’admission, l’angle d’inclinaison par rapport à la verticale passant

de 23° à 23 - 1.5= 21.5°.

On passe du coq à l’ane (ça fait mal au c.., d’après les poules...)

avec un cache culbuteur de 1300G, bien détérioré mais ressoudé/rechargé

au TIG (AC), et rectifié.

Pour le béotien que je suis en matière d’usinage, cette

tête à aléser-rectifier, semi automatique est très intéressante :

lorsqu’on bloque manuellement, pendant la rotation, la bague du haut,

l’outil se déplace radialement vers l’extérieur, ce qui permet

d’obtenir rapidement un bel état de surface. C’est équivalent à une

collection (infinie, en théorie) de fraises en bout de valeurs

croissantes.

Michel ne se contente pas de réparer, il améliore aussi : ce

reniflard en alu est non seulement plus esthétique que celui d’origine

en tôle (à gauche) mais aussi plus fonctionnel car le joint torique

reste bien en place. On peut aussi monter un joli bouchon vissé pour

l’huile.

Enfin pour terminer ce "hors-sujet", voici deux pipes d’admission en

cours de surfaçage/rectification.

A l’oeil nu, je les trouvais parfaitement acceptables mais quand on

voit que l’outil en a emporté plusieurs dixièmes de millimètre pour

rétablir la planéité, cela laisse rêveur sur les capacités d’évaluation

de ce pauvre oeil nu en la matière...

Une culasse 16 soupapes pour changer. C’est celle d’une Clio RS.

Noter les minis paliers d’arbres à cames, alors qu’ils

sont nettement plus conséquents dans le couvercle de culasse :

c’est logique car seuls les paliers du haut travaillent, repoussés par

les ressorts

Noter la marque de cliquetis, il va falloir l’effacer à la fraiseuse en

surfaçant la culasse astucieusement pour éviter d’enlever 2/10mm

partout.

Réalisation d’une butée d’embrayage guidée pour 1300.

Ah les cadences infernales, la grande série...4 ou 5 cloches quand

même !!

Michel monte deux joints spi : un double lèvre vers le moteur et

un simple lèvre que l’on voit ici.

La tolérance sur le diamètre du logement est bien plus

critique qu’on ne le suppose car on veut éviter la déformation au

montage et aussi une bonne tenue en place.

On voit la première lèvre dans le plan du joint, sans ressort autour.

A l’arrière on reconnait la deuxième lèvre, classique avec son ressort.

Les 3 premières étapes dans la fabrication d’un siège de soupape en

bronze au béryllium.

Un support de maître cylindre de Kangoo, pour A110, en

cours de fabrication.

Dernier gadget à la mode :

Cliquet Facom permettant le serrage par rotation du manche sur son axe

Plus utile : des mâchoires d’étau en alu : on ne se bagarre

plus avec les foutues mordaches en plomb ou caoutchouc, qui glissent ou

tombent quand on serre un filetage etc...

Une vraie bonne idée, devinez de qui ?

Michel reprend systématiquement les faces des collecteurs qui sont

parallèles sur les culasses 1100/1300G.

J’ai été surpris de constater des "trous" de plus de

3/10mm sur ces faces qui paraissaient correctes au premier coup

d’oeil !

On comprend alors une cause des goujons arrachés puis

augmentés de diamètre : inutile de de serrer comme un boeuf pour

stopper une fuite à l’échappement s’il manque 3/10 sur le plan de

joint !

Culasse de R5A pour un montage type 1300G, c’est à dire avec pompe à

eau sur l’autre extrémité de la culasse : il faut créer une

barrière pour forcer l’eau sortant de la pompe à aller vers le bloc

cylindre, d’où cette cale, ici un peu bricolée !

Et ici, une réalisation nettement plus propre !

Culasse de R5Alpine fraisée coté admission pour laisser de la place aux

cornets par rapport au châssis.

L’emplacement des goujons A et E est à reprendre de

toutes façons. La bonne méthode est de mettre des Helicoils, réaliser

des écrous pour la face interne (Loctite Vert pour bloquer tout ça) et

terminer par un fraisage/rabotage de ces écrous.

Usinage de pistons Wossner pour un R5A type Groupe 2 : il faut

enlever 2.2 mm de la tête de piston pour le passage des soupapes.

Le problème est de serrer les pistons dans le mandrin

de tour lui même positionné sur la table de la fraiseuse.

Pour cela il a été confectionné cette "base" vissée sur un faux-axe.

adaptable et centrée par le repère d’index à la base du piston.

Vérification de la flèche d’un vilebrequin qui doit être inférieure à

2/100mm.

Cette flèche peut avoir de multiples origines :

— usure des coussinets

— bielle coulée : les chocs de la tête de

bielle sur le vilo le tordent souvent légèrement

— vilo manipulé brutalement.

Ce vilo qui avait 3/10 mm de flèche se fait redresser à la presse. La

force appliquée est assez faible (quelques centaines de kilos),

l’important étant de limiter le déplacement vers le bas au moyen d’un

petit vérin à vis.

Détail du montage utilisé

.

C’est un travail de patience et de soins : il ne

faut pas vouloir aller trop vite : on procède par petites passes

avec de multiples aller/retour enter la presse et le banc de mesure de

la flèche !

Ce vilo est celui de votre serviteur. Avec du soin, et aussi un peu de

chance sa flèche a été ramenée à moins de 1/100mm !!!

Redressement d’arbre à cames.

Les moteurs sont vraiment bichonnés chez notre artisan de

Bondy ! : regardez ce lubrifiant ""spécial arbre à cames

conçu très collant pour bien lubrifier les premiers tours après un

remontage moteur !

Enfin deux anecdotes au sujet du redressement :

vers 1976 un de mes amis avait apporté son moteur

Mignotet 1860, MM 134,cassé à Montlhery au Maître qui lui proposa de le

démonter ensemble. Marc Mignotet par un faux mouvement laissa tomber

l’arbre à cames, à la terreur de mon ami. Effectivement, l’aiguille du

comparateur faisait plusieurs tours !!

Et là, miracle en quelques coups de marteau, MM a su redresser l’arbre

à cames....

Dans le même genre, Bozon le préparateur réputé, sis

dans un chalet dans l’île de la Jatte à Neuilly (92) , avait la

réputation de redresser les vilos de quelques coups de maillet bien

ajustés...

J’aurai tendances à classer, admirativement, ces

personnages dans la catégorie de ceux qui savent tirer un pigeon en vol

à la 22 long rifle !!

Une parenthèse : un moteur de moto Honda Four, passé de 750 à

860cc.

Ici on augmente le rapport volumétrique en diminuant la

hauteur du bloc cylindre à chemises sèche. C’était préférable à une

intervention sur la culasse.

L’extraction des chemises est un moment délicat. On fait d’abord

chauffer l’ensemble sur deux plaques chauffantes pendant deux heures.

L’alu se dilate beaucoup plus que la fonte. Noter que l’extraction se

passe sur un banc de presse mais qu’en l’occurrence on préfère utiliser

un marteau, manié avec douceur, car on "sent" mieux le mouvement de la

chemise qu’à la presse. Grace au chauffage, les 4 chemises sont sorties

sans violence...

Rabotage du bloc cylindre à la fraiseuse.

Ces chemises sont usinées dans des chemises de R8.

Certaines queues de soupapes réclamaient une rectification.

Noter le système de table magnétique de maintient du mandrin.

Chemises reprises au tour. Noter le mandrin en contre pointe pour

assurer une prise parfaite de la chemise.

Toujours dans le cadre des travaux que l’on n’avait pas forcément

prévus : cette chemises de diamètre 80mm, à collerette est

destinée à faire un 1550 dans un bloc R8, avec un vilo d’Estafette.

Eh bien suite à l’usinage des passages des fûts de

chemises, pourtant bien fait, certaines chemises étaient trop

collées : on ne pouvait pas les enfiler cote à cote et aussi

laisser le jeu minimale de 0.3mm entre les deux.

Pour effectuer ce travail correctement, il ne fallait

pas moins que cette rectifieuse à plateau magnétique

qui permet de maintenir la chemise sans la déformer(contrairement à un

montage sur fraiseuse, par exemple).

Avec beaucoup de patience et de temps, par passes de 2

ou 3/100mm, on arrive finalement au résultat.

On voit là toute la différence entre un moteur standard

où ce genre de "détail" est inconnu ( on achète les pièces et on

monte...quoique !!)et un moteur que l’on crée sois même en quelque

sorte.

Encore un exemple de travail qui ne sera pas à faire sur un moteur

standard : la rectification de l’épaisseur des cales "de jeu

latéral" (appellation trompeuse puisqu’elles servent à régler le jeu

LONGITUDINAL du vilo...mais on ne va pas refaire le monde !)

Une bielle coulée sur moteur Toyota 2l F3 Nova Motors : bielle

2/10mm d’excentrage, maneton/10mm et aussi un peu tordu comme c’est

quasi systématiquement le cas lorsqu’on coule une bielle : les

chocs sur le maneton tordent (un peu le vilo). Noter le bleuissement de

la bielle (surtout du chapeau) et du maneton.

Le coussinet en tri métal a gagné des millimètres !

Jean Sebastien Vienne (Vienne moteurs) heureusement a sauvé la

situation en redressant le vilebrequin et rectifiant les manetons à la

première cote de réparation soit 0.1mm (0.25mm pour la deuxième et

dernière cote).

Cette RODEUSE HORIZONTALE permet à l’homme de l’art de remettre une

bielle au rond à mieux que 1/100mm, en partant d’un défaut de 0.1mm

dans ce cas.

On voit le presseur de ce coté, et diamétralement

opposé on trouve les pierres d’usinage.

Avec ces pièces fabriquées "maison", on peut équiper une travers avant

de R8, Berlinette etc de combinés amortisseurs, ici Bilstein

Ce bloc de 1300G est rectifié de quelques dixièmes de mm.

Noter l’outil de fraisage utilisé, un TOURTEAU.Vu le

nombre de pastilles il tourne assez lentement et on enlève moins de

1/10mm par passe.

Fixation de la frette en fonte sur un volant alu et aussi exécution

d’un lamage pour cacher les têtes des vis BTR.

Chauffage des couronnes

Parfois il faut l’aide de la presse. Noter qu’on peut

retourner une couronne de Cléon fonte ce qui permet d’utiliser la

partie neuve des dents pour le démarreur mais pas la couronne d’un

Cléon alu car elles ont un léger fraisage qui facilite la pose.

Voir la suite dans l’article MOTEUR-suite.